Zkosení: co to je a proč je to potřeba?

Jedná se o speciálně získanou hranu na koncové ploše plech nebo na stěně trubky, zkosené pod určitým úhlem.

Hlavní cíl - příprava válcovaného kovu pro další svářečské práce.

Proč je zkosení nutné?

Zpracování konců stěn plechu nebo trubek je potřebné pro:

- Dobrá penetrace a bezpečné spojení svarové švy

- Snížená doba svařování

- Prevence zranění zaměstnanců v důsledku ostrých rohů výrobku

- Zjednodušení připravované instalace vztyčeného kovová konstrukce

- Neprovádět ruční broušení okraje okraje plechu nebo trubky

Pokud se zkosení neprovádí, pak u výrobků, jejichž tloušťka přesahuje 5 mm, se svarový šev může časem rozptýlit a struktura ztratí pevnost.

Úhel zkosení

Úhel zkosení od okraje plechu nebo trubky se vybírá na základě Designové vlastnosti výrobek nebo svařovací úkol. Standardní úhel zkosení pro plechové profily je zpravidla 45 °, pro trubky - 37,5 °.

Existují tři způsoby, jak řezat okraj z válcovaného kovu:

- způsob ve tvaru Y;

- ve tvaru X;

- ve tvaru J (jiný název je "skleněné" zkosení);

- Také v technické literatuře můžete najít další označení písmen: V, K a U-zkosení.

- ve tvaru X;

Zvláštnosti odlišné typy zkosení

- Nejběžnějším způsobem úkosování ve výrobě je metoda tvaru Y a tvaru X.

- Pro vysoce přesný svarový šev (například na výrobcích komplexní design) použijte zkosení se zakřiveným povrchem.

- J-sražení hran se vyrábí pomocí speciálních automatických úkosovaček. Tato metoda vytváří větší svarovou lázeň než jiné metody.

- Pro vysoce přesný svarový šev (například na výrobcích komplexní design) použijte zkosení se zakřiveným povrchem.

jiný typy ořezávání hran(typ spoje natupo s lomenou hranou) se ve výrobě tak často nepoužívá.

Vlastnosti procesu srážení hran

Pro řezné hrany na kovovém výrobku se používají speciální jednotky - zkosovačky, lišící se způsobem řezání do tří typů (vzduch-plamen, mechanické a plyno-kyslíkové zařízení).

Proces řezání je následující:

- Pomocí svorek se úkosovačka přichytí k okraji plechu popř uvnitř kovová trubka.

- Dále se nastaví požadovaný úhel ostření.

- Po zapnutí stroje je řezací hlava přivedena k výrobku a probíhá proces srážení hran.

- Po skončení práce se fréza vrátí do původní polohy.

- Po oříznutí zkosení se pracovní plocha výrobku považuje za připravenou pro další svařování.

- Dále se nastaví požadovaný úhel ostření.

Při řezání zkosení se vytvoří svařovací nádrž (lázně), kde se shromažďuje horká svařovací směs. Hrana se zkosením má určitou tupost asi 3-5 mm. Když je nádoba naplněna svařovací hmotou, tupá oblast se sama roztaví. Díky tomu je dosaženo požadované těsnosti švu a je vytvořena další spolehlivost.

Metody řezání hran

V současné době se ve výrobě používají dva způsoby odstraňování hran: tepelné a mechanické.

Mechanické zkosení je považována za nejvyšší kvalitu, protože tato metoda se provádí na speciálních zařízeních - úkosovacích strojích (okrajových frézách), frézkách, úkosovačkách a dalších zařízeních. Výhody tato metoda jsou následující:

- Po zkosení si výrobek zachovává svou strukturu a neztrácí své fyzikální a chemické vlastnosti

- mechanická metoda zajišťuje vysokou těsnost a spolehlivost budoucích svarů

- Úspora času.

tepelná metoda- sražení hran vzduch-plazma a zkosení plynového plamene. Vzduchové plazmové řezání hran umožňuje získat vzhled zkosení v blízkosti továrny (nebo mechanické zkosení). Vyžaduje však dokonalé hladký povrch plech nebo trubky pod určitým úhlem. V mnoha průmyslových odvětvích je tento typ zkosení hlavní z důvodu hospodárnosti a vysoké rychlosti zpracování produktů. Provádí se na speciálním plazmovém řezacím zařízení.

Řezání hran plyn-plazma nevyžaduje zvláštní podmínky pro realizaci a vyznačuje se nízkou cenou. Ale kvalita řezu je nižší než u mechanického nebo vzduchového plamene. Takové zkosení často vyžaduje dodatečné obrábění. Tato metoda se používá pro řemeslné zpracování použitých trubek. Termální metodou srážení hran (srážení hran plyn-plazma a vzduch-plazma) se v kovovém výrobku vlivem přehřátí objeví oblast se změněnými fyzikálními a chemické vlastnosti(zóna tepelného vlivu). To negativně ovlivňuje těsnost a spolehlivost budoucích svarů a pevnost samotné konstrukce.

Mechanické srážení hran zachovává vlastnosti výrobku a neovlivňuje kvalitu budoucích svařovacích prací. Mechanické srážení hran je jakýmsi garantem kvality zpracování kovové výrobky před svářečské práce. jediné "minus" tato metoda je vysoká cena jednotek a náročnosti práce.

Cenu mechanických úkosovaček zjistíte telefonicky ☎

V přítomnosti frézka práce na vkládání smyček, tvarování složitých otvorů, vybrání, dřevořezby atd. je opravdu zjednodušená. To ale vůbec neznamená, že je nutné mít profesionální a drahé vybavení: stačí mít jednoduché ruční zařízení.

Jediné, co potřebujete, je umět manipulovat se dřevem a používat elektrické nářadí. Kromě toho musíte mít touhu, jinak bez ní nikdy nebude výsledek. Ti, kteří nemají chuť pracovat, si jednoduše koupí nábytek nebo si najímají řemeslníky, kteří je například instalují nové dveře a řezat zámky. Jakákoli práce, zejména s elektrickým nářadím, vyžaduje určité znalosti a zejména bezpečnostní opatření.

Frézovací zařízení je určeno pro zpracování dřeva i kovu. S jeho pomocí je možné vytvářet vybrání nebo otvory libovolné konfigurace. To značně zjednodušuje úkoly, jako je narážení pantů a narážecích zámků. Udělat to pomocí dláta a elektrické vrtačky není tak snadné a zabere to spoustu času.

Existují stacionární frézovací zařízení a přenosná (ruční). Uvažuje se o ručních elektrických řezačkách univerzální přípravky, s jehož pomocí je možné za přítomnosti trysek provádět operace pro různé účely, stačí pouze změnit polohu dílu vzhledem k zařízení nebo naopak.

Stacionární zařízení se používají v továrnách nebo továrnách, kde je zavedena hromadná výroba dřevěných nebo kovových výrobků. Za takových podmínek je řezná tryska nehybná a obrobek se pohybuje po požadované dráze. Použitím ruční nářadí naopak, díl je fixován nehybně a teprve potom se zpracovává, i když jsou díly, které vyžadují fixaci ručním nástrojem. Toto je zahrnuto v designu, proto je považováno za univerzálnější. To platí zejména tehdy, když potřebujete zpracovat velké množství dílů a není možné použít stacionární stroj.

Domácí frézka - horizontální plošina s otvorem ve středu, ke kterému je připevněn ruční přípravek.

Domácí frézka - horizontální plošina s otvorem ve středu, ke kterému je připevněn ruční přípravek. Existuje mnoho typů frézek, ale pro použití v domácnosti nebo pro zahájení podnikání jsou vhodnější univerzální modely. Zpravidla jsou doplněny sadou fréz a různá zařízení provádět různé druhy operací. Jediná věc je, že s ruční frézkou mohou jednoduché operace zabrat mnohem více času než se stacionárním strojem.

S ručním frézovacím zařízením je možné:

- Vytvořte drážky nebo vybrání libovolného tvaru (kudrnaté, obdélníkové, kombinované).

- Vyvrtejte průchozí a neprůchozí otvory.

- Zpracujte konce a hrany libovolné konfigurace.

- Vystřihněte složité tvary.

- Provádějte kresby nebo vzory na povrchu dílů.

- V případě potřeby si zkopírujte podrobnosti.

Kopírování dílů je jednou z funkcí každé elektrické frézky.

Kopírování dílů je jednou z funkcí každé elektrické frézky. Přítomnost takových funkcí umožňuje zjednodušit výrobu stejného typu nábytku nebo výrobu identických dílů, které s výrobou nábytku nesouvisí. To je jedna z hlavních výhod tohoto nástroje. Pro výrobu stejného typu dílů je zpravidla nutné instalovat kopírovací stroje, které jsou určeny k provádění pouze jedné operace, což není vždy výhodné, zejména v malých podnicích.

Začínáme a péče o nástroj

Abyste pochopili, jak toto zařízení funguje, měli byste se seznámit s jeho hlavními částmi a jejich účelem.

Složení a účel hlavních uzlů

Manuál frézovací přípravek sestává z kovové skříně a motoru, který je umístěn ve stejné skříni. Z těla vyčnívá hřídel, na kterou jsou nasazeny různé kleštiny sloužící jako adaptéry. Umožňují instalovat frézy různých velikostí. Přímo do kleštiny je vložena fréza, která je upevněna speciálním šroubem nebo tlačítkem, které je součástí některých modelů.

Hlavní prvky ručního frézovacího zařízení a jejich účel.

Hlavní prvky ručního frézovacího zařízení a jejich účel. Konstrukce frézovacího přípravku poskytuje kovovou platformu, která má pevné spojení s tělem. K tělu je připevněna dvěma tyčemi. S mimo deska má hladký povlak, který zajišťuje hladký pohyb během provozu.

Ruční frézovací přípravek má některé vlastnosti, které lze upravit:

- Díky rukojeti a stupnice nastavení hloubky frézování. Nastavení se provádí v krocích po 1/10 mm.

- Úpravou rychlosti otáčení frézy.

Na raná stadia při zvládnutí nástroje je lepší zkusit pracovat při nízkých nebo středních otáčkách. I když je třeba mít vždy na paměti, že čím vyšší rychlost, tím vyšší lepší práce. Zejména pokud jde o zodpovědné, viditelné oblasti, které nelze zamaskovat.

Kromě těchto páček je zde také tlačítko pro zapnutí a vypnutí produktu a také zamykací tlačítko. Tyto prvky jsou považovány za hlavní, které zajišťují kvalitu a bezpečnost práce. Zde je také paralelní doraz což přispívá ke snadnému použití. Může být pevný nebo nastavitelný v odsazení. pracovní oblast, daleko od centra.

Péče o váš ruční router

Obvykle se tovární výrobek dostane do rukou testované a promazané osoby, takže by neměla být přijímána žádná další opatření. Pouze v procesu jeho provozu je nutné sledovat jeho čistotu a provozuschopnost. Zároveň by se měl pravidelně čistit od prachu a měnit mazivo, pokud to pas říká. Mazání je nutné zejména pro pohyblivé části. Případně můžete použít aerosolové lubrikanty, ale vystačíte si s běžnými, jako je Litol. Nedoporučuje se používat hustá maziva, protože na nich ulpívají třísky a prach. Pokud se používají aerosolová maziva, lze tento faktor eliminovat.

Mazání vyžaduje i podrážku – hladkou část těla. Pravidelné mazání zajistí požadovanou plynulost pohybu.

Navzdory tomu by měl být zakoupený předmět rozhodně zkontrolován z hlediska kvality sestavení a přítomnosti mazání.

Bohužel ne všem výrobcům, a zejména těm tuzemským, záleží na kvalitě provedení. Existují případy, kdy po prvních hodinách provozu dojde k vyšroubování šroubů nebo šroubů z výrobku, protože nebyly správně utaženy.

Nastavení rychlosti otáčení

Provoz jakéhokoli nástroje je spojen s určitými podmínkami souvisejícími především s povahou zpracovávaného materiálu. Může to být překližka Kompozitní materiál nebo obyčejné dřevo. V závislosti na tom se nastaví rychlost otáčení na elektrickém spotřebiči. V technickém listu jsou zpravidla vždy uvedeny provozní parametry zařízení v závislosti na technických vlastnostech a vlastnostech opracovávaných povrchů a také použitých fréz.

Indikátory rychlosti zpracování při použití různých fréz.

Indikátory rychlosti zpracování při použití různých fréz. Fixace frézy

První věcí, kterou práce začíná, je instalace a upevnění frézy. Zároveň je třeba dodržovat základní pravidlo - veškerá práce se provádí s kabelem vyjmutým ze zásuvky.

Fréza je nastavena podle určitých značek, a pokud chybí, pak do hloubky ne menší než ¾ délky samotné frézy. Jak nainstalovat frézu na konkrétní model, můžete se naučit z pokynů, které musí být přítomny v technických dokumentech k zařízení. Faktem je, že každý model může mít svůj vlastní Designové vlastnosti a není možné o tom v článku mluvit.

Instalace frézy na zařízení před zahájením práce.

Instalace frézy na zařízení před zahájením práce. Existují modely jak jednoduché, tak i „pokročilejší“, jak se říká. Některé modely mají tlačítko zámku otáčení hřídele, které usnadňuje instalaci frézy. Některé, zvláště drahé modely, vybavené ráčnami. Není tedy možné konkrétně popsat proces instalace řezačky a nedává to smysl, protože každý, kdo je obeznámen s provozem takových zařízení, na to v tuto chvíli přijde.

Nastavení hloubky frézování

Každý model má svou vlastní maximální hloubku řezu. Přitom není vždy potřeba maximální hloubka, ale určitá hloubka, která se nastavuje před prací. I když je požadována maximální hloubka, pak, aby nedošlo k přetížení zařízení, je proces frézování rozdělen do několika fází, přičemž se hloubka frézování mění v krocích. Pro nastavení jsou k dispozici speciální dorazy - omezovače. Strukturálně jsou vyrobeny ve formě disku umístěného pod tyčí, na kterém jsou upevněny zarážky různých délek. Počet takových nohou může být od tří do sedmi, a to neznamená, že čím více z nich, tím lépe. Je lepší, když je možné upravit každou z nohou, i když je jejich počet minimální. K upevnění této zarážky v optimální poloze byste měli použít zámek ve formě vlajky.

Proces nastavení hloubky frézování je následující:

Takto je obrobek frézován do předem stanovené hloubky.

Takto je obrobek frézován do předem stanovené hloubky. U kvalitních drahých modelů je kolečko pro jemné doladění hloubky frézování.

S tímto kolečkem můžete přesněji nastavit hloubku, aniž byste porušili předchozí nastavení.

S tímto kolečkem můžete přesněji nastavit hloubku, aniž byste porušili předchozí nastavení. Toto kolečko (zelené na fotografii výše) umožňuje upravit hloubku malým způsobem.

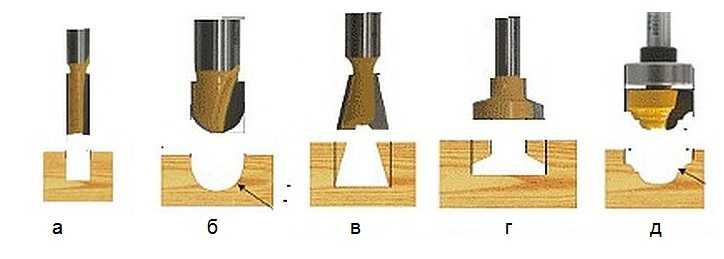

Frézy pro ruční frézovací nástroje

Řezačka je řezací nástroj, který může mít složitě tvarovaný břit. Všechny frézy jsou zpravidla určeny pro rotační pohyby, proto mají válcový tvar. Stejný tvar má stopka frézy, která je upnutá v kleštině. Některé frézy jsou vybaveny přítlačným válečkem, takže vzdálenost mezi řeznou plochou a obrobkem zůstává konstantní.

Frézy jsou vyráběny pouze z vysoce kvalitních kovů a jejich slitin. Pokud chcete opracovávat měkká dřeva, pak se hodí HSS frézy a pokud potřebujete opracovávat tvrdé dřevo, pak je lepší použít frézy z tvrdších jakostí HM.

Každý řezák má svůj Specifikace, které mu zajišťují kvalitní a dlouhou práci. Hlavním ukazatelem je maximální rychlost jeho otáčení, která by se nikdy neměla přeceňovat, jinak je nevyhnutelný jeho rozpad. Pokud je fréza tupá, neměli byste se ji snažit ostřit sami. Ostření fréz se provádí na speciálním, drahém zařízení. Přece jen je potřeba frézu nejen brousit, ale také udržovat její tvar, což je neméně důležité. Pokud se tedy fréza z nějakého důvodu otupí, bude levnější koupit novou.

Nejoblíbenější frézy

Existují frézy, které se při práci používají častěji než jiné. Například:

Drážkové formy jsou určeny k vytvoření vybrání na libovolném místě na obrobku.

Drážkové formy jsou určeny k vytvoření vybrání na libovolném místě na obrobku. Existují jednoduché frézy, monolitické, vyrobené z jednoho kusu kovu, a existují typové nastavení. Typové frézy se skládají ze stopky, která slouží jako základ pro sadu řezných prvků. Volbou řezných rovin a jejich instalací na stopce pomocí podložek různé tloušťky je možné vytvořit libovolný reliéf na povrchu obrobku.

Typová fréza je sada řezných ploch a podložek, která umožňuje sestavit frézu požadovaného tvaru.

Typová fréza je sada řezných ploch a podložek, která umožňuje sestavit frézu požadovaného tvaru. Ve skutečnosti existuje mnoho fréz a to je jen malý zlomek toho, co se vyrábí. Všechny frézy se liší průměrem stopky, průměrem řezné plochy, výškou řezu, polohou nože atd. Pokud jde o ruční frézovací zařízení, stačí mít sadu pěti nejoblíbenějších fréz. V případě potřeby je lze kdykoli zakoupit.

Pravidla pro práci s ručními frézovacími nástroji

Práce s elektrickým nářadím vyžaduje zvláštní pravidla, zvláště pokud se jedná o rychle se otáčející prvky. Navíc v důsledku práce vznikají třísky, které se rozptýlí do všech stran. Navzdory skutečnosti, že většina modelů je vybavena ochranným štítem, tento zcela nechrání před tokem čipů. Proto je lepší pracovat s takovým nástrojem v ochranných brýlích.

Na fotografii je model, kde je připojen vysavač pro odstranění třísek.

Na fotografii je model, kde je připojen vysavač pro odstranění třísek. Obecné požadavky

Pokud splňujete základní požadavky pro bezpečnou práci s el ruční router, pak konečný výsledek potěší kvalitou práce a bezpečným výsledkem. Zde jsou podmínky:

Požadavky nejsou příliš obtížné a docela proveditelné a jejich ignorování znamená vystavit se nebezpečí. A ještě jedna věc, neméně důležitá, je možnost držet frézku v rukou a cítit, jak funguje. Pokud ucítíte vážné vibrace, musíte se zastavit a analyzovat důvody. Je možné, že je fréza tupá nebo je zachycen uzel. Někdy je potřeba správně nastavit rychlost otáčení frézy. Zde můžete experimentovat: buď přidejte rychlost, nebo ji snižte.

Zpracování okrajů: Použití šablon

Zpracování hran dřevěná deska je lepší provádět na povrchovém měření. Pokud to není možné, můžete použít ruční router, i když to bude nějakou dobu trvat. Tyto práce jsou prováděny jak bez šablony, tak s šablonou. Pokud neexistují žádné dovednosti nebo je jich velmi málo, je lepší použít šablonu. Pro opracování hran se používají rovné čáry. ořezávače hran, a to jak s jedním ložiskem na konci řezné části, tak s ložiskem na začátku (viz foto).

Řezačky hran.

Řezačky hran. Pro šablonu si můžete vzít již zpracovanou desku nebo jiný, dokonce i předmět. Kromě toho musí být délka šablony větší než délka obrobku, a to jak na začátku, tak na konci zpracovávaného obrobku. Vyhnete se tak nerovnostem na začátku hrany a na jejím konci. Zde je nejdůležitější, aby šablona nebo objekt, který funguje jako šablona, měl hladký a plochý povrch. Jeho tloušťka by navíc neměla být větší než mezera mezi ložiskem a řeznou částí.

Šířka dílu je menší než délka řezného dílu

Současně platí, že čím delší je řezná část, tím obtížnější je práce s nástrojem, protože je zapotřebí větší úsilí. V tomto ohledu je lepší začít pracovat s frézami, které mají průměrnou délku řezné části. Princip zpracování hran je následující:

- Šablona je připevněna tak, aby byla v požadované výšce a měla rovnou vodorovnou plochu.

- Šablona je pevně připevněna ke stolu nebo jinému povrchu.

- Fréza s válečkem je instalována tak, aby se válec pohyboval po šabloně a fréza (řezná část) podél obrobku. Chcete-li to provést, proveďte všechny potřebné manipulace se šablonou, obrobkem a nástrojem.

- Řezačka je instalována v pracovní pozice a je upnutý.

- Poté se nástroj zapne a pohybuje se po šabloně. V tomto případě je nutné určit rychlost pohybu, která je dána hloubkou zpracování.

- Frézovací jednotku lze tlačit i táhnout: jak je to výhodné pro každého.

Po prvním průchodu byste se měli zastavit a zhodnotit kvalitu práce. V případě potřeby lze provést další průchod úpravou polohy nástroje. Pokud je kvalita uspokojivá, jsou svorky odstraněny, čímž se obrobek uvolní.

Tímto přístupem je možné odstranit čtvrtinu podél okraje nebo v některé z jeho částí. To se provádí nastavením řezné hrany tak, aby zasahovala do požadované hloubky do součásti.

Čtvrtina pořízená na fasádě nábytku.

Čtvrtina pořízená na fasádě nábytku. Pokud vyměníte frézu za tvarovanou a posunete vodítko a použijete doraz, můžete na součást skutečně aplikovat podélný vzor (na fotografii níže).

Kreslení podélného tvarového vzoru na obrobek.

Kreslení podélného tvarového vzoru na obrobek. Používáte-li podobnou techniku frézování (se šablonou), pak snadno zvládnete techniku práce se dřevem obecně. Po nějaké době můžete šablony opustit, protože jejich instalace zabere spoustu užitečného času.

Jak vytvořit hladký okraj bez šablony: zkušenosti jsou zde nepostradatelné.

Jak vytvořit hladký okraj bez šablony: zkušenosti jsou zde nepostradatelné. Šířka dílu je větší než délka řezného dílu

Poměrně často je tloušťka obrobku větší než délka řezné části frézy. V tomto případě postupujte následovně:

- Po prvním průchodu se šablona odstraní a provede se další průchod. V tomto případě již zpracovaný díl poslouží jako šablona. K tomu je ložisko vedeno po obrobené ploše. Pokud řezná část opět nestačila, budete muset provést další průchod.

- Pro konečné zpracování byste měli vzít frézu s ložiskem na konci a obrobek musí být otočen vzhůru nohama, poté je upevněn svorkami. V důsledku toho se ložisko bude pohybovat po obrobené ploše. Tento přístup umožňuje zpracování tlustých dílů.

Ložisko je vedeno po obrobené ploše, zatímco břit obrábí zbytek obrobku.

Ložisko je vedeno po obrobené ploše, zatímco břit obrábí zbytek obrobku. Abyste zvládli práci ručního frézovacího nástroje, budete potřebovat spoustu hrubých obrobků, které vám nevadí později vyhodit. Nikomu se to nepovedlo hned napoprvé. Aby něco fungovalo, musíte tvrdě trénovat.

Získání různých kudrnatých okrajů

Pokud je vyžadována kudrnatá hrana, což je s největší pravděpodobností nezbytné, pak nejprve věnujte pozornost stavu této hrany. Pokud je nerovný, bude muset být vyrovnán a teprve poté přistoupit k vytvoření kudrnatého okraje a zvolit vhodnou frézu.

Zaoblená hrana.

Zaoblená hrana. Je nutné připravit povrch tak, aby fréza nekopírovala zakřivení, po kterém se bude váleček pohybovat. V tomto případě je zapotřebí sekvence akcí, jinak pozitivní výsledek nebude fungovat.

Pokud chcete zpracovat upřímně zakřivený povrch, pak se bez šablony neobejdete. Může být vyříznut z překližky o tloušťce asi 10 mm po předchozím nanesení výkresu a vyříznutí šablony elektrickou skládačkou. Okraj šablony je třeba přiblížit perfektní stav ruční řezačka.

tato sekce...

ZRAZOVÁNÍ.

Zkosení se nazývá zkosení rohu podél hrany desky. To dokáže každý ELEKTRICKÝ HOBLOVAČ, ale mnoho modelů je vybaveno speciálními V-drážkami na přední podrážce. Jejich stěny slouží jako opora, takže práce vyžaduje méně úsilí a vy se můžete soustředit hlavní úkol- přísné dodržování úhlu. Pokud musíte odstranit velmi široké zkosení, použijte největší drážku a nastavte hloubku na maximum, naplánujte úzkou s nejmenší drážkou a nastavte hloubku na "0".

TEST #4

Několikrát zkoste pomocí všech dostupných drážek. Práce se provádí bez AIDS. Hodnotí se ergonomie ELECTRIC PLANE a také to, jak náročné je udržet příčný úhel. Pozornost je samozřejmě věnována i maličkostem, které v práci pomáhají nebo překážejí.

ELEKTRICKÉ LETADLO BOSCH GH0 15-82.

Toto malé a hlavně lehké ELEKTRICKÉ LETADLO se zdá být pro takovou práci jako stvořené. Tři drážky na podrážce různé velikosti, úhel se snadno drží. POWER TOOL nezpůsobil vážné stížnosti, kromě toho, že není vidět nejmenší drážka (jsou tam sloupky) a vyhazování třísek je jednostranné.

ELEKTRICKÉ LETADLO METABO č. 0882.

ELEKTRICKÉ LETADLO METABO č. 0882.

Na podrážce je pouze jedna drážka (i když velká) a je umístěna uprostřed. Celkově a vzhledem k hmotnosti nebylo snadné udržet úhel 45°. Při zkosení se úhel zdál být správný, ale ve výsledku se ukázal jako šetrnější. Teprve po několika „lapovacích“ pokusech se výsledky zlepšily.

ELEKTRICKÝ HOBLOVAČ SPARKY P 382.

ELEKTRICKÝ HOBLOVAČ SPARKY P 382.

Externě je POWER TOOL poměrně neobvyklý, ale jak to ovlivňuje práci?

Bod pokrytí je umístěn dole a posunut dozadu a těžiště je posunuto nahoru a dopředu. Ukazuje se, že při hoblování je ELEKTRICKÁ ROVINA tlačena zezadu. Tento úkon vyžaduje menší úsilí než vedení běžné ELEKTRICKÉ PLOCHY o stejné hmotnosti standardním úchopem, což je patrné zejména při práci svisle nebo pod úhlem. Druhé "plus" - je snazší přitlačit zadní rám na konci průjezdu. Je třeba poznamenat takovou nevýhodu uspořádání, jako je špatný výhled do prostoru před ELEKTRICKÝM PLÁNEM: překáží ruka svírající přídavnou rukojeť.

Neměli byste být překvapeni vysokým hodnocením, tento má dobré předpoklady pro srážení hran. Všechny drážky jsou poměrně velké a hmotnost NÁŘADÍ je díky neobvyklému uspořádání slabě cítit! Pohodlná samostatná přídavná rukojeť. Jedinou nepříjemností je, že ELEKTRICKÉ NÁŘADÍ neleží naplocho na hraně, ale s podélným zkosením a při postupu musíte podrážku přitlačit k obrobku.

ELEKTRICKÉ LETADLO MAKITA KR0810.

ELEKTRICKÉ LETADLO MAKITA KR0810.

I přes velmi slušnou hmotnost se POWER TOOL ukázalo jako vhodné pro srážení hran. Roh se bez problémů udržuje a podrážka na samém začátku průjezdu těsně přiléhá na hranu. V tomto typu hoblování má ELECTRIC PLANE dokonce svůj vlastní styl: zda je zkosení odstraněno nebo ne, nelze okamžitě určit, zvuk se prakticky nemění. Práci určuje pouze vycházející prach.

A nyní si povíme něco o výkonnosti a mobilitě našich „závodníků“.

Všechny fotky z článku

Která parketová deska je lepší s nebo bez zkosení? Jaké jsou výhody zkosení, jaké problémy může způsobit majiteli bytu či domu? Jak zkosit při výrobě parket z masivního dřeva vlastníma rukama? Pojďme na to přijít.

co to je

Zkosení je zkosená, válcovaná hrana parketová deska. Zvýrazňují šev mezi sousedními deskami, zdůrazňují jej a dodávají povrchu trojrozměrný vzhled.

Poznámka!

Sražení hran dodává třívrstvé parketové desce vzhled dražšího materiálu – masivní dřevěné parkety.

Tato tendence stylizovat levné materiály jako drahé je žádaná, protože trh stavebních materiálů, jak víte, tvoří kupující.

Podle tvaru a hloubky se rozlišuje několik typů zkosení:

- Microbevel (hloubka 0,5 - 1 mm);

- ve tvaru V, hloubka asi 2 mm;

- Hluboké (od 3 mm) válcované, zaoblené;

- Hluboké (od 3 mm) ve tvaru V;

- Hluboce hoblované.

Zkosení může být oboustranné a čtyřstranné. V prvním případě je odstraněn pouze na bočních okrajích desky, ve druhém - ze všech čtyř stran.

Užitečné: oboustranné zkosení zvýrazňuje podélné švy.

Oni zase vizuálně prodlužují podlahu místnosti, takže to vypadá jako chodba.

V již podlouhlé místnosti je zřejmým pokynem upřednostňovat povlak se zvýrazněnými švy na všech čtyřech stranách.

Výhody a nevýhody

Porovnejme dva typy parketových desek podle hlavních spotřebitelských charakteristik.

Zdálo by se, že objektivní srovnání není ve prospěch desky, která tak rychle tlačila na konkurenční řešení. Zvýrazněné švy jsou nápadné a na rozdíl od tvrzení četných prodejců hromadí nečistoty. Možná nám něco chybí?

Výhody

Hlavní výhodou materiálu se zkosením v očích kupujících je samozřejmě jeho atraktivnější, celistvý vzhled.

Výčet důstojnosti se však neomezuje jen na ně.

- Kolísání rozměrů parketové desky s rostoucí a klesající vlhkostí je naprosto nevyhnutelné. suché a teplý vzduch místnost vytápěná v zimě způsobuje vysychání dřeva; protože síla zaklapávacích zámků je omezená, švy mezi sousedními deskami se vždy dříve nebo později stanou viditelné. Když se však šev rozchází v záměrně vytvořeném vybrání, nezachytí to oko - spoj stále vypadá reprezentativně;

Při zpracování dřeva se neobejdete bez hoblíku. Ne každý umí používat ruční hoblík profesionálně. Ale existují elektrická letadla, která zvládne každý. Tento nástroj vám umožňuje dosáhnout vynikající výsledky po krátkém školení.

Hoblík v rukou profesionálního truhláře dokáže doslova zázraky. Zvládnout tento nástroj v takové míře ale trvá roky. Domácí mistr kdo by se chtěl naučit hoblovat rychleji, můžeme doporučit nákup elektrického hoblíku. Není těžké to zvládnout, kromě toho při použití takového hoblíku nemusíte vyvíjet velké úsilí: „šetří“ elektromotorem.

Elektrickým hoblíkem je možné čistě opracovat hrany desek nebo úzkých dílů, aniž byste s tímto nástrojem měli zkušenosti, tedy poprvé.

Některé dovednosti budou vyžadovat zpracování velkých ploch.

Zde je důležité zabránit vzniku nevzhledných rýh mezi jednotlivými průchody hoblíku, ke kterému dochází při nepřesném umístění a pohonu nástroje. Proto je lepší jej nejprve vyzkoušet na levném dřevě. Rozložte tedy prkna, která jsou po řezání na rovině drsná, slepte je k sobě spojením zasouvacími hroty a poté zkuste výsledný štít ohoblovat tak, aby měl hladký povrch.

Elektrický hoblík lze pohánět přes pevný obrobek nebo namontovat na pracovní stůl a procházet jím obrobky.

V této kapitole vám řekneme, jak správně používat elektrický hoblík.

Instalace

Ruční i elektrické hoblíky dokážou upravit hloubku řezu (obvykle mezi jedním až třemi milimetry). Navíc u hoblíku jakéhokoli typu platí pravidlo: čím menší je nastavená hloubka řezu, tím menší je riziko, že se práce nepovede. Stává se například, že na konci průchodu je hoblík mimovolně silněji přitlačen, díky čemuž je hrana obrobku zaoblena. Tomu se ale lze snáze vyhnout, pokud se rotující nože sotva zvednou nad podrážku nástroje. A obecně než tenčí vrstva dřevo, které se odstraňuje noži elektrického hoblíku, tím neznatelnější jsou stopy jeho průchodů.

Zvyšujte postupně

Při zpracování nehoblovaného dřeva nejprve nastavte hoblík na poměrně velkou hloubku řezu a poté - před každým novým přejezdem - postupně zmenšujte.

S přibývajícími zkušenostmi přichází zručnost, schopnost správně zacházet s hoblíkem a zejména schopnost odnést ho na konci průchodu a zabránit tak zaoblení zadní hrany dílu. Nyní se již můžete pokusit odstranit maximální vrstvu dřeva při výběru záhybu, abyste okraj zpracovali nikoli v deseti, ale pouze ve čtyřech nebo pěti. Jak přesně je nastavena hloubka řezu, která je dána polohou čela základové desky hoblíku vůči její zadní části, lze snadno zkontrolovat pomocí pravítka.

Polohu přední části hoblovací podrážky lze upravit tak, aby rotující nože mohly řezat více nebo méně dřeva.

Směr hoblování

Ruční i elektrické hoblíky se nejlépe hoblují ve směru vláken dřeva.

Jedním ze základních pravidel pro práci s ručním hoblíkem je vedení nástroje pouze ve směru vláken dřeva. A i když se točí s vysoká rychlost elektrické hoblovací nože působí na materiál jinak než fréza ruční hoblík, přesto zde budou výsledky mnohem lepší, pokud budete dodržovat naznačené, opakovaně testované pravidlo. Ale neexistují žádná pravidla bez výjimek. Například povrchy panelů sestavených z několika desek nebo tyčí různé tloušťky, to znamená s patrnými výstupky, by měly být ošetřeny odlišně. V takových případech lze hladký povrch získat rychleji, pokud je elektrický hoblík poháněn pod úhlem ke směru dřevěných vláken.

Povrchy dílů sestavených z různé prvky, hladký, vedoucí elektrický hoblík pod úhlem k lepicím švům.

okraje

Při opracování nebo, jak říkají odborníci, dlabání hrany desky hoblíkem, je velmi důležité za prvé vést nástroj přesně v pravém úhlu k povrchu součásti a za druhé při najíždění na jeho odtokovou hranu, netlačte na hoblík příliš silně.

Okraj je možné vyčistit bez použití improvizovaných prostředků pouze těm, kteří nástroj sebevědomě používají a cítí se dobře. Pro začátečníka je proto lepší použít úhlový doraz ve spojení s pevným elektrickým hoblíkem, který vám umožní přesněji vést díl a vyhnout se zkosení jeho řezné hrany. Instalovaný úhlový doraz svírá s podrážkou hoblíku pravý úhel a pokud díl vždy těsně přiléhá k dorazu, pak je podrážka hoblíku k němu vždy kolmá.

Správná péče

Aby doraz zajistil správnou polohu dílu, musí být dobře upevněn. Při dlouhodobém používání dorazu je nutné pravidelně kontrolovat, zda nedošlo k odchylkám od jeho prvotní instalace, a případně dotáhnout upevňovací šrouby. Je také nutné čas od času zkontrolovat pracovní plocha zastavte, protože se na něm mohou objevit usazeniny pryskyřice. Povrch dorazu i podešve hoblíku by měly být pravidelně omyty lakovým benzínem, čímž se zajistí dobrý skluz obrobku.

Deska umístěná na okraji by měla těsně přiléhat k rohové zarážce. Tím je zajištěno, že hoblík ořízne hranu součásti přesně v pravém úhlu k základní ploše.

Zkosení drážkování

Ostré hrany desek nebo desek se mohou rozštípnout. Proto jsou "otupené", to znamená, že dělají zkosení. Podobnému zpracování by měly být podrobeny i detaily, které budou později lakovány, čímž se zabrání tvrdým přechodům z jednoho lakovaného povrchu na druhý.

Trojúhelníkový zářez v podrážce, který mají všechny elektrické roviny, usnadňuje vytvoření zkosení (zkosení) na hraně dílu.

Všechny elektrické hoblíky mají na podrážce trojúhelníkový zářez, který usnadňuje vytvoření zkosení. Můžete ale také použít rohový doraz, který nastavíte pod úhlem 45 stupňů k povrchu pracovní plochy. Při dlabání zkosení musí doraz těsně přiléhat k dílu. Po dokončení práce nezapomeňte vrátit zarážku do předchozí polohy, to znamená nastavit ji pod úhlem 90 stupňů.

Pokud je nutné oříznout celý okraj dílu zkosením, pak se rohový doraz nastaví pod úhlem 45 stupňů.

Drážkování okrajových švů

Pro konvenční ruční hoblík je výběr záhybu - pravoúhlé drážky podél okraje dílu - nemožným úkolem (zde potřebujete speciální hoblovací nástroj - selektor nebo skládačku). Ale i začátečník se s touto operací úspěšně vyrovná, pokud má k dispozici elektrický hoblík, úhlový doraz a omezovač hloubky řezu.

Výběr záhybu požadované šířky

Rohový doraz je nastaven v dané vzdálenosti od součásti. Omezuje tak šířku hoblování a zároveň zajišťuje pravý úhel mezi hoblíkem a hranou dílce. Na pravé straně hoblíku je instalován omezovač hloubky řezu. Nyní hoblíkem, ve kterém by měl být dosah nože maximální (dříve měly být nože pevně přitlačeny k pravému vnějšímu okraji podrážky a částečně zakryty malou skládací destičkou), projeďte průchodem - dokud nenarazí hloubkoměr pružina vedle záhybu.

Na konci přejezdu nevyvíjejte tlak na hoblík shora: když přední část podrážky klouže přes hranu dílu, měřidlo hloubky řezu ne vždy funguje a hoblovací nože mohou řezat příliš hluboko do stromu .

Při dlabání záhybu na konci desky nemůžete hoblík přivést k okraji příliš rychle, jinak může dojít k třískám. Je však třeba poznamenat, že riziko odštípnutí při zpracování konců dílů elektrickým hoblíkem je mnohem menší než při ručním zpracování.

Volbu záhybu požadované šířky a hloubky zajišťuje úhlový doraz a omezovač hloubky řezu.

Imitace hrubé povrchové úpravy

Elektrické hoblovací nože mají obvykle dva řezné hrany, a pokud jsou nože na jedné straně tupé, pak se jednoduše převrátí. Nejčastěji se samozřejmě používají nože s rovnými břity. Ale takové nože lze nahradit rustikálními - s vlnitými břity (výměna nožů, které jsou upevněny šrouby na hřídeli nože, je jednoduchý postup).

Zvlněné břity rustikálních nožů zanechávají na povrchu dřeva rovnoběžné drážky.

Níže uvedená fotografie ukazuje, jak vypadá povrch stromu, zpracovaný rustikálními noži. Všimněte si, že tento tvar získává v důsledku alespoň dvou průchodů hoblíkem. Při prvním průchodu nože vyřezávají rovnoběžné drážky. Při druhém přejezdu je hoblík veden s mírnými posuny nejprve na jednu, pak na druhou stranu, takže zůstanou chaotické drážky a povrch stromu se zdá být ručně opracovaný sekerou nebo dlátem. Pokud jsou některé oblasti příliš hladké nebo uspořádané, provede se třetí průchod hoblíkem, čímž se dosáhne vysoce strukturovaného povrchu - takový, jaký by se normálně považoval za drsný.

Opakovaným hoblováním se získá požadovaná textura: můstky mezi drážkami jsou odříznuty a povrch se zdá být náhodně zpracován.

Cyklistika

Cyklus odstraní všechny nerovnosti, které zůstaly po opracování povrchu stromu hoblíkem. Po opracování elektrickým hoblíkem není povrch zcela rovný a hladký: i po nejpečlivější práci zůstávají více či méně patrné stopy, které je třeba odstranit. Nejprve se povrch ošetří cykly, poté ředidlem smirkový papír.

Čepel cyklu by měla být ostrá a rovná. Je vedena pod stromem malý úhel ve směru vláken. Čepel cyklu odřezává drobné hrbolky (můstky mezi průchody hoblíku) a vyčnívající vlákna. Cyklus rovnoměrně odstraňuje třísky ve formě malých a tenkých „kudrlinek“.

Cykly ostření

Po delším používání se čepel cyklu otupí. To se projevuje následovně: škrabka stále odřezává tenké třísky ze surového a nerovného povrchu stromu, ale místo starých nerovností se objevují nové. Cyklus je tedy potřeba zostřit.

Po oškrábání se povrch dřeva ošetří jemnozrnným brusným papírem (zrnitost 180). Výsledek bude lepší, pokud se povrch předem navlhčí vodou, poté se vysuší a znovu přebrousí čerstvým brusným papírem. Od vody vlákna stromku nabobtnají a zaříznutá se narovnají a proto se lépe řežou.

Cyklus odstraňuje mosty mezi stopami hoblíku a všechny hrboly, které ještě zůstávají na povrchu stromu.