Skumblokke er ret enkle at fremstille, så opsætning af dem hjemmeproduktion ikke svært. For at gøre dette skal du bare købe alt nødvendige materialer og udstyr. Samtidig kan nogle enheder til produktion af skumbetonblokke fremstilles uafhængigt.

Generel beskrivelse af materialet

Skumbeton er beton, der har en cellulær struktur. Disse egenskaber opnås ved tilstedeværelsen af lukkede luftbobler i materialets tykkelse. Det er derfor skumbetonblokke har lav densitet og varmeledningsevne.

De bruges meget ofte som varmeisoleringsmaterialer(mærker D200-D500), og strukturel og termisk isolering (mærke D600-D800) eller strukturel (D900-D1600).

Skumbeton bruges især ofte i lavt byggeri eller under byggeriet indvendige skillevægge. Det er meget velbearbejdet og kan trimmes, så det passer til de nødvendige bygningsparametre. Skumbetonblokke fremstilles iht standard størrelser– normalt 200x300x600 mm eller 100x300x600 mm.

Når du bruger skumblokke i privat byggeri, kan du få følgende:

- lave omkostninger til materiale;

- fremragende termofysiske egenskaber;

- let behandling og installation;

- let vægt af blokkene, hvilket ikke skaber yderligere belastning på andre strukturer;

- materialets miljøvenlighed.

Ulemperne ved skumbeton omfatter dens lave styrke, evnen til at absorbere fugt fra miljø, betydelig svind.

Funktioner af skumblokproduktion

For at fortjenesten fra produktionen af skumblokke skal være høj, bør dette problem tages alvorligt. Først og fremmest skal du vælge en metode til fremstilling af materialet - klassisk eller autoklave. I det første tilfælde er det nødvendigt at lave en regelmæssig cementmørtel, hvori luft tilføres ved hjælp af en skumgenerator. Efter grundig blanding kommer blandingen ind i de forberedte forme, hvor den når sin designstyrke.

Ved anvendelse af autoklavemetoden blandes alle komponenter af skumbeton under betydeligt tryk. Den færdige opløsning føres ind i formene gennem en dyse.

Der er også en anden teknologi til fremstilling af dette materiale - blanding af tørre komponenter med efterfølgende mineralisering. Det er ret komplekst, så det bruges hovedsageligt i masseproduktion.

Nødvendigt udstyr

Nødvendigt udstyr til produktion af skumblokke derhjemme:

- betonblander. Du kan også bruge en speciel installation til fremstilling af cellebeton. Hun antyder kompleks enhed, som inkluderer en trykblander, en adapter til en ærme, gennem hvilken den forberedte opløsning hældes i forme;

- kompressor. Denne installation nødvendig for at levere komprimeret luft til andre enheder - en dampgeneratoranordning, en blander til at levere den færdige opløsning;

- dampgenerator. Denne enhed producerer et specielt finporet skum, som består af vand, luft og et specielt skummiddel;

- form. Dette udstyr til produktion af skumbeton kan fremstilles uafhængigt af krydsfiner, spånplader eller almindelige kantplader.

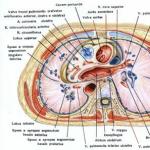

Skumgenerator til skumbeton

Hvor meget skal du investere for at starte en virksomhed?

Hvis du planlægger at begynde at producere skumbetonblokke kun til dine egne behov, kan du klare dig med mindre kraftfuldt udstyr. I dette tilfælde kan du købe en almindelig betonblander, hvis gennemsnitlige omkostninger er 3.000 rubler. Det er også nødvendigt at købe en skumgenerator med en kompressor til 20 tusind rubler. Hvis du planlægger at oprette en virksomhed, der producerer skumblokke, er det mere tilrådeligt at købe et færdiglavet sæt udstyr og forme. I dette tilfælde kan du bruge ikke kun nye enheder, men også brugte (i god stand).

Færdiglavede skumbetoninstallationer er meget nemme at bruge. De besætter lille område- omkring 2,5-5 kvm. m afhængig af effekt og standardudstyr. Dette kompleks omfatter også et gitter til lastning af bulkmaterialer, en vakuummåler, en roterende pumpe, en vandmåler, slanger og et styreskab. For hjemmevirksomhed Den ideelle model ville være PBU-300, hvis gennemsnitlige pris er 130 tusind rubler.

Det har følgende egenskaber:

- arbejdsvolumen er 300 l;

- produktivitet – 0,9 kubikmeter. m/time;

- effekt - 2,2 kW;

- vægt - 0,38 t;

- mål – 1,7x1,5x0,85 m.

Hvad skal man gøre med formularer?

Man kan selv lave forme til skumblokke, men det er meget svært. Det er meget vigtigt at overvåge nøjagtigheden af alle parametre, så det resulterende materiale har ideelle dimensioner. Derfor, for en hjemmevirksomhed, er det bedst at finde brugte forme. Deres omkostninger vil afhænge af beholderen og det materiale, de er lavet af. På byggemateriale- og udstyrsmarkedet kan du finde cirka følgende priser:

- stålforme (36 stykker), hvor cellestørrelsen er 600x300x200 mm - 32 tusind rubler;

- stålforme (22 stykker), hvor cellestørrelsen er 600x300x200 mm - 10 tusind rubler;

- krydsfinerforme (22 stykker), hvor cellestørrelsen er 588x300x188 mm - 6 tusind rubler;

- en plastform, der måler 390x190x288 mm - 250 rubler.

Omkostninger til fremstillede skumbetonblokke

For at bygge et hus skal du for eksempel bruge 20 kubikmeter. m af skumbetonblokke. For at producere dem skal du købe en betonblander, en skumgenerator og krydsfinerforme. Generelt skal du bruge omkring 29 tusind rubler på køb af alt udstyr.

Pris på 1 kubikmeter m af blokke bestemmes af alle de nødvendige omkostninger til deres produktion:

- materialer - cement, sand, skummiddel. For at få 1 cu. m færdige produkter du skal bruge 720 rubler;

- elektricitet - 11,25 rubler;

- udstyrsomkostninger - 29.000/20 = 1.450 rubler.

Det viser sig, at produktionsomkostningerne er 1 kubikmeter. m skumblokke er 2181 rubler. Den endelige pris for materialet kan reduceres ved at købe alle materialer i store mængder til en engrospris og udleje udstyret efter endt byggeri.

Professionelt udstyr

Når du vælger udstyr til produktion af skumblokke, skal du være opmærksom på mobile minifabrikker eller stationære transportbånd.

Den første type enhed inkluderer en betonblander med en adapter, en kompressor, en dampgenerator, en arbejdsplatform og en dispenser. Når man bruger sådan en miniplante klar løsning manuelt fordelt i forme, og efter hærdning fjernet fra dem og sendt til autoklaven. Efter endelig tørring er blokkene helt klar til brug. Dette udstyr leveres til stedet som et integreret kompleks. Den er nem at installere og kræver ikke idriftsættelse.

Som et resultat af produktionen af blokke ved hjælp af mobile minifabrikker opnås materiale af gennemsnitlig kvalitet. Også ulemperne ved dette udstyr omfatter det betydelige forbrug af skummidler. For at opnå et produkt med optimale egenskaber skal du omhyggeligt nærme dig formuleringen af blokkene. Hvis du vælger de nødvendige komponenter forkert, vil materialet vise sig at være af dårlig kvalitet.

Stationære transportbånd adskiller sig fra tidligere udstyr i deres høje effekt. Den er i stand til at arbejde døgnet rundt og giver en kapacitet på 5-12 kubikmeter. m/time.

Typisk er sådanne transportbånd udstyret med følgende enheder:

- et blandekompleks, som desuden er udstyret med en pneumatisk tætning og en pumpe;

- skumgenerator med kompressor;

- vanddispenser, som er udstyret automatisk system ledelse;

- dispenser til indbindingsmaterialer;

- transportører til sand og cement;

- kontrolpanel;

- vibrerende si

Under hensyntagen til alle funktionerne produktionsproces til produktion af skumbetonblokke i både lille og stor skala er det tydeligt, at der er tale om en meget rentabel forretning. Dette materiale er populært på markedet, så der vil altid være efterspørgsel efter det blandt købere.

At bygge en varm og miljøvenligt hus fra materiale lavet af dig selv, giver det mening at mestre produktionen af skumblokke derhjemme. Dette vil spare penge på at købe blokke, undgå skader under transport og lave "klodser" den rigtige størrelse.

Udstyr til produktion af skumblokke derhjemme

For at lave blokke af skumbeton kan du ikke undvære et minimumssæt af udstyr og tilbehør:

- skumgenerator - dens produktivitet skal være mindst 200 l/min;

- kompressor;

- betonblander – volumen fra 250 l;

- støbeforme til skumblokke eller splitforskalling.

For at regulere og kontrollere tryk er det tilrådeligt at tilslutte hjælpeanordninger og udstyr - trykmålere, pumper.

Formerne er lavet aftagelige eller i ét stykke. I det første tilfælde er de 2 L-formede halvdele af træplade 20 mm tyk, beklædt med tin, eller 4 flade vægge lavet af stålplade forbundet med bolte eller låse. Udstyr i ét stykke er lavet ved svejsning af et ark 4-5 mm tykt: væggene skal være trapezformede for at forenkle fjernelse af produkter.

Det er mere bekvemt at bruge multi-place formularer fra fugtbestandig krydsfiner, metal eller plast, der repræsenterer en ramme med celler.

For at opnå 1 m3 materiale med gennemsnitlige parametre kræves 320 kg cement, 210 kg sand, 110 liter vand, 1,5 kg skumkoncentrat og en hærder (ifølge instruktionerne).

Produktion af skumblokke, pris og udstyrstyper

Hvis du planlægger at lave cellulære blokke kun for dig selv, kan du købe en lille betonblander til 3.000 rubler, en skumgenerator med en kompressor til 20.000 rubler. For små virksomheder er det økonomisk muligt at købe et færdiglavet kompleks til produktion af skumbeton og forme til blokke (du kan endda bruge det brugt).  Skumbetoninstallationer er udstyret med alt nødvendigt og optager et areal på 2,5 - 5 m2. Udstyrssættet omfatter ud over det nødvendige minimum: et gitter til læsning af sand og cement, en roterende pumpe, en vakuummåler, et kontrolskab, en vandmåler og slanger.

Skumbetoninstallationer er udstyret med alt nødvendigt og optager et areal på 2,5 - 5 m2. Udstyrssættet omfatter ud over det nødvendige minimum: et gitter til læsning af sand og cement, en roterende pumpe, en vakuummåler, et kontrolskab, en vandmåler og slanger.

PBU-300 skumbetoninstallationen er meget populær (gennemsnitspris 130.000 rubler) med følgende tekniske data:

- volumen – 300 l:

- vægt – 380 kg

- mål – 1,5 x 1,7 x 0,85 m

- produktivitet – 0,9 m3/time;

- effekt – 2,2 kW.

Du kan selv lave forme til at hælde skumblokke på. Men gør det på en midlertidig måde ret svært: du skal nøje opretholde deres dimensioner, så de fremstillede blokke har de korrekte geometriske parametre. En acceptabel mulighed er at købe brugt udstyr. Dets omkostninger afhænger af materialet og den samlede kapacitet.  Cirka priser Formularerne til skumblokke er angivet i tabel 2.

Cirka priser Formularerne til skumblokke er angivet i tabel 2.

Pris på modtagne skumblokke

Indledende data. Det er planlagt at bygge et hus 8 x 10 x 2,5 m, til dette skal du bruge (8 + 8 +10 + 10) x 2,5 x 0,2 = 18 m3 + reserve 2 m3 = 20 m3 skumblok. Det er planlagt at købe en betonblander - 3.000 rubler, en skumgenerator med en kompressor - 20.000 rubler, krydsfinerforme - 6.000 rubler.

For at bestemme prisen på en cellulær blok skal du sammenlægge materialeomkostningerne for at producere 1 m3 af produktet og omkostningerne til udstyr divideret med volumen af støbte blokke.

- Materialer pr. 1 m3 (cement, sand, vand, skummiddel SDO-M) - 720 rubler.

- Elektricitet (2,5 kW) - 11,25 rubler.

- Enhedsomkostninger for udstyr: (3000 + 20000 + 6000): 20 =1450 gnid.

Omkostninger per kubikmeter = 720 + 11,25 + 1450 = 2181 gnid.

Prisen kan reduceres ved at købe cement til engrospris og læsse udstyr ved byggeriets afslutning (eksempelvis udlejning).

Produktionsteknologi

Den teknologiske proces består af flere faser.

Teknologien til at skære skumbeton er mindre populær. Ved hjælp af denne metode hældes blandingen i en stor form, og efter tørring skæres den i blokke af den ønskede størrelse. Samtidig er det lettere at opnå den korrekte geometri af produkter, glatte kanter og hjørner - dette reducerer omkostningerne ved at rette fejl. Dog blokskæremaskinen slibende hjul Det er ikke billigt, og desuden er det svært at bestemme skæreøjeblikket.

For at gøre produktionen af skumblokke mere rentabel derhjemme, anbefales det, at du efter at have mestret teknologien åbner en lille virksomhed og producerer skumbetonblokke til salg.

- Baroteknologi

- Støbeteknologi

- Skæreteknologi

- Tørre blokke

- Papirarbejde

- Skatteregime

- Lignende forretningsidéer:

Skumblokke er et letvægtsbyggemateriale opnået ved at hærde en opløsning bestående af sand, cement, vand, skum og kemiske tilsætningsstoffer. Populariteten af skumblokke skyldes en række fordele ved dette byggemateriale:

- Pålidelighed. Det er næsten evigt, modstandsdygtigt over for negative miljøpåvirkninger byggemateriale;

- Varme. Skumblokke har høj termisk modstand;

- Lethed. Skumblokke er 2,5 gange lettere end mursten, og deres forbrug ved lægning af vægge er flere gange mindre end forbruget af mursten på grund af reduktionen i vægtykkelse;

- Lydisolering. En bygning bygget på skumblokke har en høj evne til at absorbere lyd;

- Hurtig installation. På grund af deres store størrelse og præcise geometri er det ret nemt og hurtigt at lægge skumblokke.

- og mange andre fordele.

I denne henseende er efterspørgslen efter skumblokke fra byggeorganisationer og enkeltpersoner der er altid.

Fordelene ved at producere skumblokke er som følger:

- Lave omkostninger til at starte en virksomhed. For at organisere en miniproduktion af skumblokke er omkring 300 tusind rubler nok;

- Enkel teknologi til fremstilling af skumblokke;

- Stabil efterspørgsel efter dette byggemateriale;

- For at organisere produktionen kræves der ikke store områder og en stor stab af arbejdere;

- Høje indikatorer for økonomisk effektivitet af produktionen. Rentabiliteten af skumblokproduktion er omkring 50%.

Produktionsstadierne for skumblokke er som følger:

På samme tid, afhængigt af den anvendte type udstyr og produktionsteknologi, ændres kvaliteten, omkostningerne, produktionshastigheden af skumblokke osv. Første ting først.

Forberedelse af skumbetonblanding

I dag til fremstilling af skum betonblanding bruge to teknologier: baroteknologi og brugen af en dampgenerator.

Baroteknologi

Trykteknologi er en billigere måde at fremstille skumbeton på. Denne metode produktion kræver ikke indkøb af dyrt udstyr og derfor er det meget almindeligt i mange små industrier. Essensen af baroteknologi er, at hovedkomponenterne i skumbeton tilføres blanderen: cement, vand, sand, skummiddel, hærdningsacceleratorer, luftindtagende tilsætningsstoffer (nogle gange). Derefter tilføres luft til blanderen, og alle komponenter blandes aktivt. Derefter føres den resulterende opløsning under tryk ind i sprøjtestøbeforme, hvor skumbetonblandingen øges i volumen og antager sin endelige form.

Fordele ved denne teknologi:

- Lave produktionsomkostninger pr. produktionsenhed og som følge heraf lav (konkurrencedygtig) enhedssalgspris. Produktionsprocessen ved hjælp af baroteknologi er enkel og kræver ikke store kapitalinvesteringer. Lille produktion kan åbnes næsten derhjemme.

Ulemper ved denne teknologi:

- Lav styrke af skumblokke på grund af den store mængde vand, der bruges ved omrøring af skumbetonblandingen;

- Porerne i skumblokke er store, hvilket også reducerer deres styrke og i sidste ende påvirker bygningsvæggenes bæreevne;

- Syntetiske skummidler og blødgørende additiver, der anvendes i processen med at blande skumbetonblandingen (for at skabe blandingens mobilitet) påvirker miljøvenligheden af de færdige skumbetonblokke negativt.

Produktion af skumbeton ved hjælp af en skumgenerator

Produktionen af skumbeton ved hjælp af en skumgenerator giver dig mulighed for at blande komponenterne i skumbetonblandingen i den korrekte dosering, hvilket har en positiv effekt på styrken og kvaliteten af de færdige produkter.

Essensen af denne teknologi er som følger: Ved hjælp af dispensere føres først tørre komponenter i form af cement og sand ind i blanderen og derefter flydende komponenter i form af vand med kemiske tilsætningsstoffer. Derefter begynder blandingen at røre. Dernæst føres det færdige produkt ind i blanderen teknisk skum og blandes med cement-sandmørtel. For at skabe den nødvendige tæthed af skumblokke ved at justere skumgeneratorens driftstid, påkrævet mængde skum. Derefter tilføres skumbetonblandingen under kompressortryk til installationsstedet eller i forme.

Takket være den præcise regulering af doserings- og mætningsprocessen når produktionen af skumblokke et helt andet kvalitetsniveau.

Fordele ved denne teknologi:

- Mere høj kvalitet færdige skumblokke. Takket være brugen af præ-forberedt skum er outputtet mere holdbare skumblokke, uden store luftporer og med den korrekte struktur;

- Skumblokkene er miljøvenlige, da der anvendes miljøvenlige proteinskummidler i produktionsprocessen.

Ulemper ved denne teknologi:

- Høje omkostninger til udstyr til at organisere produktionen;

- Mere høje omkostninger produktionsenheder og dermed den høje salgspris på skumblokke.

I dag udføres støbningen af skumblokke ved hjælp af to teknologier: støbe- og skæreteknologi.

Støbeteknologi

Støbeteknologi involverer hældning af betonblanding i specielle metalkassetteforme. De mest almindelige kassetteformer har en højde på 600 mm.

Fordele ved denne teknologi:

- Lave omkostninger til udstyr (kassetteforme);

- Enkelhed af støbeprocessen.

Ulemper ved denne teknologi:

- Forskelle i geometrien af færdige blokke i højde, længde og bredde. Dette sker, fordi ved støbning af skumblokke, nej kvalitetsformer, ofte lavet i garageforhold. Formularer af høj kvalitet er ret dyre;

- For at producere blokke af forskellige størrelser kræves forskellige former, hvilket øger omkostningerne ved køb eller fremstilling af forskellige former;

- Ved stripning opstår der delvis beskadigelse af skumblokkens hjørner og overflade. Dette sker på grund af, at blokken klæber til kassettens vægge, og når den fjernes, har den endnu ikke fået den nødvendige styrke. Skumblokke i forme skal have lov til at stå i nogen tid (ca. 10 timer), og på grund af hastværket i produktionen bliver denne regel ofte overtrådt.

Skæreteknologi

Skæreteknologi består af to faser af blokformning:

EN. Støbning af skumbetonblandingen i en stor form og stripning;

B. Skæring af en stor blok i skumblokke af en given størrelse.

Denne teknologi bruger specielle skæreinstallationer med forskellige skæreelementer (strenge, båndsave og kædesave).

Fordelene ved denne teknologi er indlysende:

- Fremragende geometri af færdige blokke, i overensstemmelse med GOST;

- Der er ingen skår eller skader på overfladen af skumblokkene;

- Mulighed for fremstilling af blokke forskellige størrelser. Dette opnås ved at omkonfigurere stigningen på savstrengene.

Ulemper ved denne teknologi:

- Ved brug af forskellige skæreelementer skal kravene til rettidig skæring opfyldes. Det er vigtigt at skære, når blokken allerede er hærdet, men ikke har fået overskydende styrke, ellers vil strengen bevæge sig, hvilket vil påvirke blokkens jævnhed negativt.

Tørre blokke

Afhængigt af teknologien til dannelse af skumblokke er teknologien til tørring af produkter også forskellig.

Med sprøjtestøbningsproduktionsmetoden kan tørring af blokke udføres på to måder:

- Holder produkterne i forme i 10 timer for at få styrke og yderligere afformning af skumblokkene;

- Varmebehandling af produkter i et dampkammer, som gør det muligt for blokkene at få den nødvendige styrke på få timer.

Med skæreteknologi holdes en stor blokmasse naturligt i 4 - 12 timer og skæres derefter. Tiden til at skære i blokke af den nødvendige størrelse afhænger af typen af skæreelementer og hærdningsacceleratorer, der tilføjes til skumbetonblandingen.

Hvilket udstyr skal man vælge til produktion af skumblokke

Vi lister det vigtigste udstyr, der bruges til produktion af skumblokke:

1. Trykinstallation til klargøring af skumbetonblanding:

Omkostningerne ved en sådan installation er omkring 100 tusind rubler.

2. Formularer brugt til sprøjtestøbningsteknologi produktion af skumblokke:

En sammenklappelig kassetteform til produktion af blokke, der måler 600 × 300 × 200 mm, vil koste omkring 30 tusind rubler. Op til 30 blokke hældes i denne form på samme tid.

3. Skumgenerator til fremstilling af teknisk skum:

Omkostningerne ved en ny skumgenerator er omkring 90 tusind rubler.

4. Skumblokskæringskompleks:

Skærekomplekset er det dyreste udstyr i skumblokproduktionssystemet ved hjælp af skæreteknologi. I gennemsnit er prisen på et sæt omkring 500 tusind rubler.

Andet udstyr, der anvendes til fremstilling af skumblokke, omfatter: blandestationer, kompressorer, vibrerende skærme mv.

Hvor mange penge har du brug for for at starte en virksomhed, der producerer skumblokke:

- Oprettelse af en miniproduktion af skumblokke ved hjælp af sprøjtestøbningsteknologi ved hjælp af en trykenhed til at skabe en skumbetonblanding. For at starte en sådan virksomhed er omkring 300 tusind rubler nok (hvis der findes lokaler);

- Miniproduktion af skumblokke ved hjælp af skæreteknologi ved hjælp af en skumgenerator til at skabe en skumbetonblanding. Opstartsomkostninger er omkring 700 tusind rubler;

- Køb af en linje til produktion af skumblokke, inklusive et komplet udvalg af dyrt udstyr: blandestationer, skumgeneratorer, skærekomplekser mv. Formålet med at købe en sådan linje er at skabe en virksomhed til produktion af store mængder skumblokke. Opstartsomkostninger i dette tilfælde vil beløbe sig til flere millioner rubler.

Kort forretningsplan for produktion af skumblokke

Lad os beregne den økonomiske effektivitet ved at organisere en miniproduktion af skumblokke med en produktionsmængde på 330 m3 skumblokke om måneden (22 arbejdsdage) eller 15 m3 pr. skift.

Indledende data:

- Produktivitet pr. skift - 15 m3;

- Antal arbejdsdage (vagter) om måneden - 22;

- Produktionsareal - 500 m2, lejeomkostninger - 50 tusind rubler om måneden.

Hvor mange penge skal du bruge for at åbne en miniproduktion af skumblokke?

Den samlede startinvestering for at åbne en miniproduktion af skumblokke vil være 421 tusind rubler.

Materialeomkostninger til fremstilling af 1m3 skumbeton

De samlede omkostninger til materialer til produktion af 1 m3 skumblok er 1590,13 rubler.

Konklusion: Nettoresultat baseret på resultaterne af virksomhedens månedlige arbejde til produktion af skumblokke vil beløbe sig til 406,4 tusind rubler. Rentabiliteten af produktionen ved sådanne indikatorer er 60%, og tilbagebetalingsperioden for udstyret er kun 1 måned. Sådanne indikatorer er mulige med forbehold for 100% salg af alle fremstillede produkter, hvilket er 330 m3 skumblokke om måneden.

Organisering af en virksomhed til produktion af skumblokke

Proceduren for udarbejdelse af dokumenter til åbning og udvikling af din egen virksomhed til produktion af skumblokke inkluderer følgende trin:

- Indsamling af information og analyse af situationen på byggematerialemarkedet.

- Udarbejdelse af en forretningsplan.

- Analyse af den økonomiske situation (hvis din egen opsparing ikke rækker, skal du lede efter alternative finansieringskilder).

- Virksomhedsregistrering.

- Søg lokaler til værksted og administration.

- Konklusion arbejdskontrakter med virksomhedens personale.

- Produkt certificering.

- Indkøb af udstyr og værktøj.

- Underskrivelse af kontrakter med leverandører, indkøbere mv.

Løsning på ovenstående  spørgsmål er en ret arbejdskrævende opgave, så

spørgsmål er en ret arbejdskrævende opgave, så

Mange håbefulde iværksættere henvender sig til advokatfirmaer for at modtage en færdiglavet pakke med dokumenter til et bestemt gebyr (udgifterne til tjenester afhænger af bopælsregionen og andre faktorer).

Papirarbejde

Udarbejdelse af papirer til lovlig produktion af skumblokke begynder med at vælge en juridisk form for din virksomhed. LLC-registrering udføres, hvis ejeren af virksomheden planlægger at arbejde med offentlige myndigheder Og store virksomheder. Iværksættere, der fokuserer på at arbejde med enkeltpersoner, kan registrere sig som individuelle iværksættere. Derudover skal du bruge følgende dokumenter:

- tilladelser fra brandsynet og Rospotrebnadzor;

- certifikater;

- fakturaer for råvarer;

- aftaler med modparter;

- certifikat for åbning af en bankkonto.

Udarbejdelse af dokumenter til driften af en virksomhed, der er specialiseret i produktion af skumblokke, er næsten fuldstændig begrænset til de anførte spørgsmål. For denne retning kommercielle aktiviteter ikke nødvendigt at indhente tilladelser eller licenser. For at registrere en virksomhed og efterfølgende udarbejdelse af rapportering, bank og andre dokumenter skal du angive aktivitetskoden (i henhold til den all-russiske klassificering). I dette tilfælde er det OKVED 26.61.

(1 vurderinger, gennemsnit: 5,00 ud af 5)- TAGS

- for mænd

Professionelt moderne udstyr til produktion af skumblokke og komponenter af høj kvalitet giver os mulighed for at producere letvægts og pålideligt moderne byggemateriale. Fremstillingsprocessen for enhver letvægtscellebeton har sine egne karakteristika og nuancer, og skumbeton er ingen undtagelse. Inden vi begynder anmeldelsen moderne udstyr til produktion vil vi overveje hovedtræk ved fremstilling af skumblokke.

Processen med fremstilling af skumbetonblokke kan udføres på to måder: på forskellige måder, som hver især har både ulemper og fordele.

1. Støbemetode.

Under produktionsprocessen hældes betonopløsningen i en jernkassetteform med aftagelige sider og skotter, der opdeler den i flere sektioner. Direkte i formen tørres blokken, og derefter fjernes det helt færdige produkt fra den.

Fordelen ved denne metode er fraværet af en savmaskine i produktionskæden, hvilket reducerer omkostningerne og produktionstiden betydeligt.

Fejl:

- dårlig blokgeometri;

- lav dimensionel nøjagtighed af producerede blokke, selv ved brug af dyre forme;

- en bevidst høj procentdel af defekter, da hver blok, der klæber til overfladen af formen, ødelægges.

For at forhindre ødelæggelse af blokke er der lavet specielle smøremidler til forme, der nedbrydes til udendørs om et par dage. Omkostningerne ved sådanne smøremidler er høje, men de sikrer ikke mod skår og ødelæggelse af blokke.

2. Savning (skæring).

Det er denne teknologi, der er mest almindelig blandt producenter af skumbetonmaterialer. Når du bruger denne metode, bruges først en skumbetonopløsning til at lave stor blok, som efter tørring saves (skæres) i blokke af den nødvendige størrelse.

For at skære blokke bruges en savemaskine til skumblokke, som ikke kun saver den resulterende masse, men også fjerner beskadigede kanter.

Fordelene ved denne teknologi er minimale fejl og høj præcision størrelser, samt den korrekte geometri af hvert produkt.

Ulempen vil være behovet for at skære skumbetonmassen i små stykker, og dette kræver specielt, ret dyrt udstyr. Dette øger produktionsomkostningerne og produktionstiden.

Stadier af blokproduktion

De vigtigste stadier af fremstilling af skumbetonblokke ved hjælp af både sav- og støbemetoder, med undtagelse af visse punkter, er næsten de samme. Lad os overveje, i generelle oversigt, de vigtigste stadier af skumbetonproduktion ved hjælp af sprøjtestøbningsteknologi:

1. Fremstilling af skumkoncentrat, fortyndet i en separat beholder med vand, og derefter ført ind i skumgeneratoren. Hvis der er en kavitationsinstallation, springes dette trin over.

1. Fremstilling af skumkoncentrat, fortyndet i en separat beholder med vand, og derefter ført ind i skumgeneratoren. Hvis der er en kavitationsinstallation, springes dette trin over.

2. Blanding og fremstilling af skumbetonblanding. Alle tørre ingredienser og tilsætningsstoffer lægges i mixeren, hvorefter der tilføres skum. Alle komponenter blandes i flere minutter med blanderlugen hermetisk lukket.

Hvis der anvendes en kavitationsinstallation, så lægges skummidlet først i røremaskinen, inden alle de øvrige ingredienser tilsættes der, hvorefter blandingen æltes i cirka et halvt minut.

3. Udfyldelse af formularer. Inden du begynder at fylde formene, skal de renses og smøres med maskinolie eller specielle smørevæsker. Herefter hældes den resulterende skumbetonopløsning i forme, og oversiden udjævnes.

4. Hærdning af skumbeton. Fyldte forme skal opbevares ved en omgivelsestemperatur på ca. +20 °C. Hvis denne betingelse er opfyldt, vil skumblokkene nå 25% af den designede styrke på 8-10 timer, hvilket gør det muligt at pakke dem.

Metoder til fremstilling af skumbetonblokke

Vi har allerede diskuteret en af metoderne til fremstilling af blokke, nemlig metoden til at hælde skumbeton i specielle kassetteforme. Der er to mere:

- Savning eller skæring af fast skumbeton ved hjælp af specialudstyr.

- Hældning af skumbetonsammensætning iht særlige formularer, efterfulgt af automatisk forskallingsfjernelse.

Typer af udstyr til produktion af skumblokke

I dag er det ikke svært at købe udstyr til produktion af skumbetonblokke, enten individuelt eller som et sæt. Det er ret nemt at blive forvirret af antallet af enheder, der tilbydes af producenter og sælgere, som adskiller sig i ydeevne, størrelse og konfiguration af enheder. Det er vigtigt klart at fastslå, hvor mange blokke du har brug for, og om din økonomi er nok til at organisere produktionen.

Produktionen af cellulær skumbeton og blokke derfra er umulig uden følgende udstyr:

- vibrerende skærm (til sigtning af materialer);

- råvareforsyning enhed (sand, cement);

- vand dispenser;

- mixer;

- skumgenerator (undtagen installationer, der anvender trykteknologi);

- kompressor;

- slange til levering af den færdige løsning;

- formularer forskellige typer enten savmaskine eller båndsave.

For at forstå alt dette udvalg af udstyr, lad os se på, hvordan det er.

Alle indstillinger kan være:

- stationær;

- mobil.

En særlig undertype af stationære installationer til skumbeton er transportbånd og automatiske linjer.

Faste linjer

Stationære komplekser til fremstilling af skumbetonblokke fremstilles på basis af forskellige skumgeneratorer. Kan producere op til 110 m3 pr. dag.

Stationære komplekser til fremstilling af skumbetonblokke fremstilles på basis af forskellige skumgeneratorer. Kan producere op til 110 m3 pr. dag.

Fordele:

- Høj ydeevne.

- Lavt forbrug af skummiddel for hver m 3 af det resulterende materiale.

- Produktion af højstyrke skumbeton.

- Reduktion af produktionsomkostninger.

Prisen på stationære linjer til produktion af skumblokke er ret høj, som det kan ses af nedenstående tabel:

Mobilt udstyr

En mobil installation til produktion af skumbeton involverer ikke brug af en skumgenerator under produktionsprocessen. Som regel fungerer udstyr af denne type efter princippet om trykteknologi og er kendetegnet ved lav produktivitet, op til 45 m3.

- Den nemmeste måde at fremstille skumbeton og blokke fra det.

- Fraværet af en dampgenerator fører til en reduktion i prisen på sådanne installationer.

- Lav produktivitet.

- Højt forbrug af skumkoncentrat.

- Ikke særlig høj styrke af det resulterende materiale.

I nedenstående tabel kan du se priser på udstyr til skumbeton i kategorien mobile maskiner.

Et særligt kendetegn ved Fomm-Prof500 er tilstedeværelsen af en Fomm-PGM skumgenerator, der arbejder ved hjælp af GreenFroth-proteinopskumningsmidlet, som gør det muligt at opnå skumbeton med højere styrke end for eksempel på en Sunny trykenhed.

Ud over BAS-130, Sunny-014 og Fomm-Prof500 er der mange andre mobile installationer og komplekser på markedet, herunder udenlandske, såsom RSG-500, DSL-150. Alle af dem har god ydeevne og er ganske overkommelige priser i intervallet fra 50 til 100 tusind rubler. Men alle disse installationer har en alvorlig ulempe - underudviklet kundeservice og mulige forsinkelser i leveringen af reservedele.

Automatiske og transportbånd

At organisere automatisk eller transportbånd Til produktion af skumbetonblokke er der brug for et ret stort rum, da det er nødvendigt at organisere fem hovedproduktionsområder i det:

- Cementlager med automatisk dosering.

- Sandlager automatiseret af dispenser.

- Automatiseret linje til dosering og tilførsel af cement, vand og sand.

- Skumbeton produktionslinje.

- Plads til at skære skumblokke eller automatisk stripning af formularer.

Produktiviteten varierer fra 80 til 100 m 3 blokke pr. skift.

Nedenfor er en tabel, hvor du kan se både ydeevne og priser på dette udstyr:

I dag er det meget efterspurgt automatisk linje"Fomm-Pusk" produceret af St. Petersborg-firmaet "Stroy-Beton". Indeholder:

- automatisk doseringskompleks;

- automatisk kontrolsystem;

- automatisk vandforsyningssystem;

- lager- og forsyningssystemer til sand og cement;

- produktionsanlæg "Fomm-Prof".

Altså hvis der er behov for udstyr til individuel konstruktion, en brugt maskine til fremstilling af skumblokke derhjemme er ret velegnet. Hvis du skal have flere blokke, såsom en lille byggemandskab, så er mobile installationer velegnede. Lille kommercielle organisationer afhængigt af de forventede produktionsmængder er både mobile og stationære linjer egnede.

Skumbeton er efterspurgt i byggeriet, da det er billigt, men kvalitetsmateriale. Den er let, holder godt på varmen og har gode lydisolerende egenskaber. Skumblokke er brandsikre, har meget lave koefficienter for vandabsorption og krympning og tolererer alle atmosfæriske ændringer godt. Produktionsteknologien er ret enkel og miljøvenlig, så fremstilling og salg af blokke kan blive en rentabel hjemmeforretning.

Materialer til skumbeton

At producere skumblokke derhjemme kræver visse omkostninger. Til produktion 1 kubikmeter(eller 720 liter skum) påkrævet:

- Cement. I gennemsnit kræves der omkring tre hundrede kg. Cellulær beton (dette er et andet navn for blokke) kan have forskellige densiteter, så til fremstilling af skumbeton til forskellige formål og tæthed kræver cement forskellige mærker. Hvilke er bestemt af statens standarder og tekniske betingelser. Nedenfor vil du se en tabel, der angiver de nødvendige cementparametre.

- Renset sand, flod: ca. 200 kg.

- Vand: 100 liter + 50 liter til skum.

- Skummiddel (syntetisk eller af naturlige ingredienser): - ca. to liter, afhængigt af blokkenes tæthed. De mest populære og overkommelige skumkoncentrater er PB 2000 eller "Lux" (USHK), SDO-M (Technology LLC), FOAMIN C (Italien), "Forward" (Roskosmetika LLC).

- Hærder.

- Skimmelsmøremiddel.

Udstyr til fremstilling af skumblokke

For at lave blokke med dine egne hænder skal du købe udstyr. Du skal bruge:

- En dampgenerator, der er i stand til at producere mindst 200 liter i minuttet.

- Kompressor installation.

- Blander tragt. For begyndere iværksættere er en enhed med en effekt på 2,2 kW og et arbejdsvolumen på omkring 280 liter tilstrækkelig.

- Form til standardblokke 200x300x600mm.

- Hjælpeinstrumenter: trykmålere, pumper.

Udstyr i form af et færdiglavet sæt kan købes i specialbutikker. Du kan også lave udstyr på bestilling. Den anden metode er meget dyrere og er først økonomisk berettiget, når hjemmeproduktionen har nået fuld kapacitet.

Når man organiserer produktionen, skal et rum være udstyret til tørring af færdige blokke. Det er også vigtigt at tage højde for det samlede strømforbrug for at sikre uafbrudt drift af udstyret.

Gør-det-selv skumbetonblok fremstillingsteknologi

Én installation kan producere blokke forskellige tætheder. Afhængigt af proportionerne, som komponenterne er taget i, kan du få cellebeton massefylde fra 200 til 1500 kg pr. kvadratmeter.

Produktionsprocessen er meget enkel. Der kan skelnes mellem tre uafhængige processer:

- Forberedelse af sand-cementblanding. Proportionerne afhænger af den forventede tæthed af det færdige materiale, som bestemmes af GOST'er og tekniske specifikationer. At modtage medium tæthed Normalt tages der lige store mængder cement og sand.

- Forberedelse af skumopløsning. Til blokke med middel massefylde er 4-5 gram koncentreret skummiddel tilstrækkeligt.

- Hæld den resulterende blanding i standardforme.

Forberedelse af en blanding af sand og cement

For at forberede blandingen, brug Portland cement M-400, 500 og fin, uden ler urenheder kvartssand. Du kan tage postevand: det er oftest fri for sure eller basiske urenheder. Omtrentlige proportioner til fremstilling af skumbeton, der opfylder GOST 21520-89 og 25485-89, er vist i tabellen:

Forberedelse af skumkoncentratet

Hvis et færdiglavet skummiddel bruges i produktionen, er det nok at blande det med vand for at opnå en færdiglavet arbejdssammensætning. Nogle mennesker laver deres eget skummiddel. Dens pris er lavere, men lønomkostningerne er højere.

Hvordan laver man selv et skumkoncentrat? Slib og bland 150 g kaustisk soda, et kilo kolofonium og 60 gram trælim. Sammensætningen opvarmes og blandes indtil en homogen konsistens. I betragtning af, at produktionen af et sådant skummiddel tager ret meget tid og kræfter, er det økonomisk muligt, mener mange iværksættere, at købe et færdiglavet skummiddel.

Udarbejdelse af formularer

Typisk er formularer inkluderet i et færdiglavet sæt udstyr designet til at skabe skumblokke. Du kan dog selv lave dem af krydsfiner eller pladejern. I dette tilfælde er det vigtigt at observere den geometriske form af formularerne nøjagtigt: ellers vil de færdige blokke ikke opfylde kravene. Til smøring kan der anvendes emulsioner, opløsninger eller suspensioner.

Opløsninger kan fremstilles af spindelolie eller fedt, autol eller petrolatum, fortyndet i petroleum eller olie (solenergi).

Suspensioner omfatter færdiglavet cementolie, kalk, kridt, grafit osv. smøremidler

Emulsioner kan være af to typer

De første kan laves:

- Fra 10-15% hygrol 3 mærker, 1% vaskesæbe og 85-89% vand.

- 10% sur syntetisk emulsol, 0,6% sodavand og 89% vand.

De andet gør:

- Fra emulsol (20%).

- Dieselbrændstof (5%-10%).

- Mættet kalkopløsning (70%-75%).

Blokproduktion

En blanding af sand og beton anbringes i blandetragten, blandes godt, vand og det tilberedte skummiddel tilsættes langsomt, og efter dannelsen af et stabilt skum tilsættes en hærder. Den mest tilgængelige hærder er calciumchlorid. Typisk er dens mængde 1% -2% af mængden af cement. Efter 2-3 minutters blanding er sammensætningen klar. Det hældes (transporteres) i forbehandlede smøremidler og tørres i 48-60 timer ved en temperatur på 50°-60°.

Træningsvideo om produktion af skumblokke

I denne video kan du se processen med at producere skumblokke ved hjælp af et færdigt sæt udstyr:

For at forhindre, at overfladen revner, skal du dække formene med blandingen. plastfilm. Blandingen kan hældes i store beholdere, og derefter kan den halvtørrede sammensætning skæres. De færdige blokke lægges i paller og sendes til byggepladsen.