Kassetappmaskiner

TIL kategori:

Træbearbejdningsmaskiner

Kassetappmaskiner

Maskindesign. Tappemaskiner til kassetapper er af to typer: til fremstilling af lige eller kiletapper (ShPK -40) og trapezformede kassetapper i enderne af emner. svalehale"(SHLH-3, SHLH-4).

Den enkeltsidede tappeskæremaskine til fremstilling af lige og kiletapper ShPK-40 er designet til bearbejdning af tapper i den ene ende af emnet og kan bruges i tømrer-, bygge-, møbel- og andre træbearbejdningsindustrier. Maskinen giver dig mulighed for at bearbejde emner op til 400 mm brede ved dannelse af lige kassetapper og op til 110 mm ved fremstilling af kiletapper. Du kan behandle flere emner (pakke) med en samlet tykkelse på højst 100 mm på samme tid. Længden af emnerne skal være mindst 250 mm. Den længste længde af producerede lige tapper er 50 mm, kile - 10 mm.

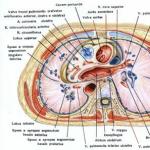

En vandret fræseaksel, et løftebord og en hydraulisk enhed er monteret på en kasseformet ramme.

Fræseakslen er lavet i form af en spindel med udskiftelige sæt fræsere monteret på den. Spindlen er monteret på to understøtninger. Den rigtige støtte er leveret af to vinkelkontaktlejer. Det venstre aftagelige leje er et radialt sfærisk kugleleje med et nav, som enden af spindlen passer ind i. Det aftagelige støttebeslag kan vippes 90°, hvilket frigør et område i enden til udskiftning af værktøj.

Spindlen drives af en elektrisk motor, som er monteret på en roterende plade, så spændingen af tandremmen kan justeres. Bord 5 bevæges langs rammestyrene i lodret retning af en hydraulisk cylinder.

Arbejdsemnet placeres på bordet og tager udgangspunkt i venstre eller højre sidestyrelineal og det forreste endestop. Sidelinealerne er justerbare og giver dig mulighed for at justere størrelsen på det ydre øje.

Endeanslaget kan justeres i området 0...50 mm for at sikre den nødvendige taplængde. Emnet fastgøres på bordet med hydrauliske klemmer. Et hus er installeret i den øverste del af spånfjernelsesmaskinen, som er forbundet til udstødningsnettet. På venstre side af rammen er der et hydraulisk panel, hvorpå der er monteret hydrauliske ventiler, sikkerhedsventil og gashåndtag 3 for at ændre hastigheden af bordbevægelsen.

Maskinens hydrauliske drev sikrer frem- og tilbagegående bevægelse af bordet gennem cyklussen: fastspænding af emnet, arbejdsslag af bordet med fastspændte emner nedad ved en given tilspændingshastighed, tomgangsbevægelse af bordet med fastspændte emner opad med en øget konstant hastighed, løsne emnet.

Det hydrokinematiske diagram af maskinen er vist i fig. 114. Når hydraulikenhedens elektriske motor er tændt, kommer olie fra vingepumpen NP gennem si F og fordelere P1 og P2 ind i maskinens hydrauliktank B.

I den indledende (øverste) position holdes bordet af olietryk på stemplet på C1 cylinderen. Olieudløbet fra hydraulikcylindrene C1 og C2 er låst i midterpositionen af hydraulikventilerne P1 og P2. Når elektromagneterne og fordelerne Pi og P2 er tændt samtidigt, optager bordet og klemmerne originalen topplacering.

Ris. 1. Tappemaskine til kasselige tapper 111PK-40: 1 - seng, 2 - hydraulisk enhed, 3 - gasspjæld, 4 - fræseaksel, 5 - bord, 6 - styrelineal, 7 - endestop, 8 - hydraulisk klemme, 9 - emne , 10 - elmotor, 11 - hydraulisk cylinder

Bordets arbejdsslag udføres ved at tænde for elektromagneten b på fordeleren P2. I dette tilfælde er elektromagneterne på distributørerne P1 og P2 slukket - arbejdsemnerne presses. Trykket i systemet stiger, trykafbryderen RD udløses og tænder elektromagneten b på fordeleren P1 - bordets arbejdsbevægelse opstår.

Ved afslutningen af arbejdsslaget trykker bordet på endeafbryderstiften, som slukker for elektromagneten b på fordeleren P1 og samtidig tænder for elektromagneten a på den samme fordeler. Bordet begynder at bevæge sig opad, når elektromagnet b på fordeler P2 er tændt.

Når bordet når den øverste position, aktiveres endestopkontakten, som slukker for elektromagneten b på den hydrauliske fordeler P2 og tænder for elektromagneten a på den hydrauliske fordeler P2. Klemmerne frigøres, og emnet frigøres. Bordet viser sig at være fastgjort i den øverste position, da olien i C1 cylinderen er låst af den midterste position af den hydrauliske ventilspole P1.

I tilfælde af en nødstrømsafbrydelse er bordet og klemmerne fikseret (bordet stopper, emnet presses), da hydraulikventilerne P1 og P2 automatisk indstilles til midterposition. For at fjerne emnet fra skærezonen og afmontere det, er det nødvendigt at hæve bordet til dets oprindelige position ved at tænde for elektromagneten a på den hydrauliske fordeler P1 og elektromagneten b på den hydrauliske fordeler P2.

Cyklusen tændes ved at trykke på "Cyklus"-knappen på kontrolpanelet. I opsætningstilstand kan du flytte bordet op og ned og stoppe i disse positioner.

Trykket i systemet reguleres af sikkerhedsventilen KP og overvåges af trykmåleren MN. Bordets arbejdshastighed styres af gashåndtaget på flowregulatoren RP.

Valg af driftstilstand. Fremføringshastigheden i maskinen bestemmes afhængigt af træsort, arbejdsemnets bredde og tappens længde. I tabel Figur 6 viser skæretilstandene ved bearbejdning af lige kassetapper med en bredde på 8 mm ved et træfugtindhold på 10 %.

Ved tildeling af tilstande er en kortvarig overbelastning af fræseakslens elektriske motor tilladt på højst 25%. Ved bearbejdning af kiletapper på hårdttræsdele bør fremføringshastigheden ikke være mere end 4,5 m/min.

Ris. 2. Hydrokinematisk diagram af en strammemaskine til lige kassetapper: a, b - elektromagneter, B - tank, NP - pladepumpe, F - filter, KP - sikkerhedsventil, MN - trykmåler, RP - flowregulator, PI, P2 - fordelere, RD - trykafbryder, Ts1, Ts2 - hydrauliske cylindre, XX - tomgang, РХ - kraftslag

Opsætning af maskiner. Til bearbejdning af lige kassetapper bruges et sæt med 25 fræsere. Sættet monteret på fræseakslen skal indeholde fræsere med samme diameter, bredde B, svarende til bredden af det øje, der fremstilles. Afvigelse i skærerens bredde er ikke tilladt mere end 0,03 mm.

Ved bearbejdning af kiletapper anvendes et sæt af to fræsere med kiletænder. Kutternes tænder skal have samme højde og identiske form. Det er ikke tilladt at installere fræsere med afhuggede eller stumpe tænder på spindlen. Fræserne på fjerpindene skal være forsvarligt fastgjort med møtrikker.

Før du udskifter skæreværktøjet, skal du sætte kontakten på kontrolpanelet til positionen "Justering". Dette eliminerer muligheden for at tænde for fræseakslens drivmotor.

For at udskifte værktøjet skal du skrue den specielle møtrik på støttebeslaget af, flytte den langs spindlen og dreje den 90°, hvilket sikrer fri adgang til værktøjet fra enden af spindlen. Nyt værktøj installeret i følgende rækkefølge. De sidehængslede bolte, der forbinder klemmen med bordet, flyttes til den øverste position og fastgøres sikkert til det øvre kabinet. Ved at trykke på knappen "Start bord ned" sættes bordet i den laveste position, hvorefter kabinettet med klemmer vippes 90°, hvilket giver fri adgang til værktøjet. Holder spindlen skruenøgle, skru den venstre møtrik af, der fastgør skæresættet.

Et sæt fræsere til en lige kassetap består af to fjerpinde forbundet med hinanden med en tandkobling. Fjern først den venstre fjerpen med 12 fræsere, og derefter den højre med 13 fræsere.

Ved værktøjsskift skal du følge sikkerhedsforskrifterne. Kuttersættet fjernes og lægges i en speciel kasse til efterfølgende transport til værkstedets slibeafdeling.

Begge fræsere til bearbejdning af kiletapper er installeret i ekstreme positioner i forhold til spindlen og sidestyrene gennem afstandsringe og en bøsning. Efter installation af værktøjet, fastgør foldebeslaget med en speciel møtrik. Beslaget er udstyret med en lås, der forhindrer drivmotoren i at blive tændt, så du skal være opmærksom på det korrekte samspil mellem beslaget og den blokerende mikroswitch.

Bordet returneres til sin oprindelige øvre position ved at trykke på knappen "Start bord op". Installer derefter i arbejdsstilling klemme Linealens sidestyr justeres afhængigt af bredden af det ydre øje. Venstre og højre linealer justeres, så to parrede emner med lige tapper kan bearbejdes samtidigt. Justering af hver lineal til den nødvendige størrelse fra den ydre tap udføres med den passende skrue.

Endestoppet justeres til den ønskede længde af tappen ved at dreje skruen og derefter fastgøre den med en låsemøtrik.

De hydrauliske klemmer er monteret på bordet med to stativer og hængslede skruer.

Mængden af bordvandring bestemmes af placeringen af mikrokontakterne installeret på rammen. For at kontrollere korrektheden af deres funktion, skift maskinen med driftstilstandskontakten til "Justering"-tilstand og øv bordets bevægelse op og ned.

Ved at dreje gashåndtaget indstilles den nødvendige arbejdshastighed. Inden du starter maskinen, skal du tænde systemet til fjernelse af udstødningsspåner.

For at forbedre kvaliteten af tappfræsning og forhindre flisning, når fræserne kommer ud af træet, bruges en ekstra støtte - en støtteblok eller et skjold, hvorpå emnet er installeret. Ved den første passage dannes der pigge for enden af bagpladen. Enden af bagpladen, som konstant interagerer med skærene, slides hurtigt, så den bør med jævne mellemrum omarrangeres eller udskiftes med en ny.

Arbejder på maskiner. Maskinen startes i en automatisk cyklus ved skiftevis at trykke på tænd/sluk-knapperne til elmotoren på fræseakslen og hydraulikpumpen. Maskinen betjenes af én arbejder. Han tager en stabel træ, placerer den på bordet og retter den ind mod hegnet og det forreste stop. Efter at have trykket på "Cyklus"-knappen, presses pladerne til bordet med en automatisk fungerende klemme, og bordet laver et arbejds- og omvendt slag. I den oprindelige position af delen. er afmonteret, og maskinoperatøren ved at dreje dem 180° baserer dem igen i maskinen for at bearbejde tapper i den anden ende med samme maskinindstilling. Efter det andet gennemløb stables de færdige dele.

Efter at have afsluttet bearbejdningen af et parti dele, begynder maskinoperatøren at spænde de matchende planker, efter at have flyttet sidestyrelinealen til tykkelsen af tapen eller bruge en anden styrelineal til dette.

For at undgå defekter bør brædderne, der kommer ind i maskinen, ikke have vingeform, krumning eller ikke-vinkelret på enderne til kanter og flader. Under forarbejdningsprocessen kontrolleres kvaliteten af de resulterende tapper med et værktøj eller visuelt ved prøvesamling af tapsamlingen af parrede dele.

Tappens tykkelse og øjets bredde måles med en skydelære eller andet måleinstrument på punkter, der er placeret i en afstand af 1/4 af tappens længde fra bunden af øjet og endefladen af tappen. Tjek alle tappene og tappene på denne del.

I processen med fremstilling af møbler og tømrerarbejde er komponentdelene ofte forbundet med hinanden "tap-til-tap". Der er flere typer tapsamlinger: svalehale, kasse, rund og oval, så du kan montere dele i den nødvendige vinkel eller forlænge dem. En tap er et ret komplekst element at lave, hvortil der er skabt specialudstyr - en tapskæremaskine.

Typer af tapemaskiner

En trætappmaskine bruges til at danne tapper og ører på dele af rammer og skuffer for at forbinde dem i en vinkel, samt til at danne en mini-tap, der er nødvendig for proceduren for sammenføjning af emner. Sådanne maskiner er ret almindelige i møbelfabrikker.

Der er udviklet to typer strammemaskiner:

- rammetappemaskiner

- kasser til tapning maskiner.

De adskiller sig i den producerede type spids.

I henhold til metoden til forarbejdning af dele er tappende træbearbejdningsmaskiner opdelt i:

- ensidigt

- dobbeltsidet

De vil hjælpe med at danne en lige tap, en afrundet tap eller en svalehaletappe.

Enkeltsidede spændeanordninger er maskiner af positionstype. Deres design forudsætter tilstedeværelsen af et skrivebord, der udfører en frem- og tilbagegående bevægelse. Emnet er monteret på dette bord. Efter at have afsluttet det første sæt operationer med emnet ved hjælp af slæden, vender det tilbage. Og alt det udførte arbejde gentages igen, først nu på den anden side af emnet.

Dobbeltsidede spændeanordninger er maskiner af position-through-type. I sådanne maskiner fremføres emner uden afbrydelse ved hjælp af en kædetransportør og en spændemekanisme. I dette tilfælde udføres behandlingen på begge sider samtidigt. Designet af disse enheder har to identiske søjler, hvoraf den ene bevæger sig langs guider, med sin hjælp justeres maskinen til en vis længde af delen.

Skæremekanismen på tapemaskiner er fræsere, og til at skabe en svalehaletap bruger de endefræsere konisk form. Maskinen fræser tapper og fordybninger til dem (øjne) i trækonstruktionernes bestanddele.

Svalehale og kasse lige tapper er dannet på specielle typer maskiner, der er produceret til professionel brug hos store virksomheder. De resulterende fastgørelser er yderst pålidelige og garanterer langsigtet drift produkter.

Pigge er runde og oval form dannet på enheder, der har CNC og fungerer i automatisk tilstand. CNC-maskiner er i stand til at arbejde med emner i ethvert plan.

De mest populære er tapskæremaskiner til karm-, dør- og vindueskonstruktioner.

Hovedparametre

De vigtigste egenskaber ved tapemaskiner inkluderer:

- maksimal diameter på det emne, der behandles

- største tapbredde

- største tapdiameter

- type torn

- spindelhastighed

- motoreffektniveau

- dimensioner og vægt.

Hovedkravet til en tapemaskine er høj præcision operationer. Ellers vil delene ikke matche hinanden, og forbindelsen vil ikke fungere.

Der anvendes spændemaskiner:

- bearbejdning af kalibrerede paneler, spånplader

- overhaling af omkredsen dørblade, vinduesrammer

- gulvpladebehandling

- skabelse af parket.

Nogle brugsfunktioner:

- På store produktionstransportører er sådanne maskiner monteret på loftet. Som ekstraudstyr er der spændeanordninger, der accepterer emner og skæresave. Emnet falder ned på geringssavene og bearbejdes derfor af to fræsestøtter.

- arbejdsemnets fremføringshastighed kan justeres jævnt ved hjælp af en variator

- For at sikre højkvalitetsbehandling skal spindelhastigheden være 7000 rpm

- Styringens længde kan være 2, 2,5 eller 3 meter

- designet gør det muligt at bruge flere forskellige instrumenter til træforarbejdning

- udstyret kan desuden udstyres med en pneumatisk klemmemekanisme og en forlængelse arbejdsflade.

Kassetappmaskiner

Lige kassetapper er skabt ved hjælp af både enkeltsidede og stramme maskiner

Spindlen i sådanne anordninger er i vandret position, og kassebrætterne stables på arbejdsbordet og føres i et lodret plan i retningen tangent til omkredsen af sådanne maskiners skæresystem.

Enheden inkluderer en ramme, i den øverste del af hvilken der er lejer. De har en indbygget spindel, som er forbundet gennem en remskive og et remtræk til elektrisk motor. Et af de tre lejer, som spindlen er monteret i, skal fjernes under montering af skæreværktøjet. På maskinsengen er der elementer af bordets fødehydraulikk. Bordet er kendetegnet ved en bevægelig montering på løbere i enhedens føringer. Betjeningspanelet indeholder elmotorens startudstyr (trykknapstation og magnetstarter). Bordet bevæger sig lodret på grund af en hydraulisk fremføringsmekanisme.

Jobbet med dobbeltsidede kassetapper er at skabe lige kassetapper i begge ender af delen på samme tid.

Fordelene ved sådanne enheder:

- nem kontrol og justering, samt automatisk værktøjsfremføring. Alt dette garanterer det maksimale niveau af maskinens ydeevne

- enheden er i stand til at behandle begge dele af svalehaleforbindelsen separat eller samtidigt

- Emnet fastgøres manuelt ved hjælp af pneumatiske klemmer

- alle indstillinger styres fra kontrolpanelet

- Takket være CNC kan du ændre tapstigningen, antallet af riller, tapdybden, emnets dimensioner og fremføringshastigheden.

Udstyret kan desuden udstyres med en speciel hylde til opbevaring af emner. Dette er meget nyttigt i processen med at dirigere svalehale på buede og formede skuffer.

I gang med at skabe trævinduer og døre, er fræse- og tapemaskinen meget populær. I dette afsnit fortæller vi dig, hvordan du selv laver en tapemaskine.

Efter færdiggørelse selvmontering, får du en enhed, der ikke skal omkonfigureres, fordi den vil blive skabt specifikt til at arbejde med tapskæring. Før du begynder at samle, skal du købe to spindler. Designdiagrammet for vognen kan nemt findes på internettet. Hvis du ikke er tilfreds med det, kan du altid lave dine tilføjelser.

Ofte i generelt design Når du bruger en tapskæremaskine, ændrer håndværkerne længden af sværdet opad. Det betyder, at belastningen vokser. Af denne grund kan du nægte at bruge firkantet rør. Den kan udskiftes med en I-bjælke, til hvis flanger du skal svejse hjørnerne.

Erfarne håndværkere anbefaler ikke at bruge en standardvogn. Der skal være to i vognen stål vinkel 6,3 cm hver, otte 301 lejer, samt bilbolte (L50) og spændeskiver til dem. Det er værd at skære fastgørelseselementerne ud i form af bogstavet "T" fra en I-bjælke og skrue et bord med en guide og en klemme til dem.

Vi lægger vægt på, at klemmen skal være fremstillet på en fabrik, og du skal købe den ind specialbutik. Tilstedeværelsen af et bord er nødvendig for at opnå yderligere stivhed. Hjørnerne skal bindes diagonalt. På samme tid, selvom vognen viser sig at være ret stiv, bevæger den sig let og jævnt. Den kan også monteres på andre typer enheder.

Vi lægger vægt på, at klemmen skal være fremstillet på en fabrik, og du skal købe den ind specialbutik. Tilstedeværelsen af et bord er nødvendig for at opnå yderligere stivhed. Hjørnerne skal bindes diagonalt. På samme tid, selvom vognen viser sig at være ret stiv, bevæger den sig let og jævnt. Den kan også monteres på andre typer enheder.

De tidligere indkøbte spindler er monteret på en 1,8 meter lang bjælke. Højden på skærene vælges ved hjælp af bøsninger, skiver og en slotmaskine. Vær opmærksom på, at dette arbejde skal udføres med emhætten på, hvis du arbejder i et lukket område. Der dannes trods alt en stor mængde støv under arbejdsprocessen. Derudover skal skærene dækkes med en barriere, som kan laves af tre brædder.

En hjemmelavet maskine vil selvfølgelig være ret støvet og støjende, men det vil spare dig tid og penge.

|

Navn |

Parameterværdi |

|||

|

|

|

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Maksimal taplængde, mm |

||||

|

Maksimal dybde af ører, mm |

||||

|

Minimum tykkelse, øjenbredde, mm |

||||

|

Minimum afstand mellem skuldre, mm |

||||

|

Største dimensioner af det emne, der bearbejdes, mm |

||||

|

Foderhastighed maksimum, m/min minimum, m/min |

||||

|

Savdiameter, mm |

||||

|

Savens omdrejningstal, rpm |

||||

|

Elektrodeeffekt, kW |

||||

|

Skærehastighed, m/s ved savning ved fræsning |

||||

|

Tenoning fræsere diameter, mm omdrejningshastighed rpm |

||||

|

Lugskærere diameter, mm elmotoreffekt, kW omdrejningshastighed, rpm rotationsvinkel, grader |

||||

|

Foderdrev |

||||

|

Rotationshastighed, rpm |

||||

|

Drev til flytning af det flytbare stativ |

||||

|

Rotationshastighed, rpm |

||||

|

Elmotoreffekt, kW |

||||

|

Maskinens samlede effekt, kW |

||||

|

Transportør arbejdsflade højde, mm |

||||

|

Specifik energiintensitet |

||||

|

Specifikt metalforbrug |

||||

|

Navn |

Parameterværdi |

|||

|

Designet maskine KP13-97 |

Maskine af lignende design |

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Maskinens dimensioner (ca. for den der er designet), mm |

||||

I lang tid har man brugt tapsamlinger ved samling af skuffer, døre, vinduer og andre karmkonstruktioner. For præcist og hurtigt at få så komplekse elementer ind trækonstruktioner, anvendes en trætapningsmaskine.

Dette udstyr bruges både i iværksætteraktivitet, og i storstilet produktion. Det er uundværligt ved fremstilling af møbler såvel som i husbyggeri og træbearbejdningsvirksomheder.

Typer af tapemaskiner

En tapsav er en type træbearbejdningsmaskine. Der er prøver af både importeret og indenlandsk produktion på markedet. Fastgørelseselementerne på det kan behandles til efterfølgende tilslutning af produkter i en vinkel såvel som til deres sammensmeltning (der anvendes svalehalefolder).

Maskiner til fræsning af tapper er opdelt i rammemaskiner og kassemaskiner efter deres tilsigtede formål.

I dette tilfælde er rammeenheder:

- ensidigt I en omgang behandles tapperne på den ene side af emnet;

- to-vejs automatiseret. Designet af en strammemaskine indebærer at placere understøtninger på to søjler og følgelig bearbejdning af emnet på begge sider.

Naturligvis er produktiviteten af dobbeltsidede tapemaskiner meget højere end deres analoger. Der er flere typer enheder, der er forskellige i længden, og de kommer i 2, 2,5 og 3 meter.

Skæreværktøjerne til dem er krydssave og fræsere (skive og ende) til bearbejdning af lige tapper, ører på rammer og rammer forskellige designs lavet af træ.

Dannelsen af kasse- og svalehaletapper sker på specialiserede maskiner, hovedsageligt i storskala- og masseproduktion. Samtidig er der to typer svalehalefiksering: med afrundede og skarpe hjørner.

Den første kategori er produceret på multi-spindle strammemaskiner. Sådanne formede fremspring bearbejdes samtidigt på de sammenpassede overflader ved hjælp af modulære fræsere. Det er denne forbindelse, der garanterer fastgørelsesenhedens holdbarhed og pålidelighed.

Ved fremstilling af de mest komplekse ovale dyvler (små tapper) og dem med en rund form, anvendes automatiske tapemaskiner med numerisk styring.

Specifikationer

Operatørens funktioner, når de arbejder på en automatisk maskine, er reduceret til at læsse og dreje emner, starte eller stoppe cyklussen. Vigtige indikatorer fastspændingsenheder er:

- største pindstørrelse;

- den mindste tykkelse;

- rille højde;

- bredde;

- maksimal arbejdsemnestørrelse;

- spindelhastighed;

- motorkraft.

Ud over egenskaberne til klassificering af maskinen er parametrene for skæreværktøjet angivet: savdiameter, type og størrelse af fræseren.

Ofte på store produktionslinjer er sådant udstyr installeret til loftet. Maskinerne er desuden fastgjort med spændeanordninger, hvor emnerne bearbejdes ved hjælp af skæresave, efterfulgt af dannelse af tapper på fræsestøtter.

Foderet justeres jævnt med en variator. For at skabe en overflade af høj kvalitet af de sammenkoblende elementer skal spindelhastigheden være omkring 700 rpm.

Driftsprincip

Ved dannelse af pløkker anvendes sædvanligvis en sav- og fræseprocedure. Et passende skæreværktøj bruges til at opnå tapforbindelsens overflader.

Opmærksomhed! Uanset formen på tapperne, er den første operation at trimme emnet.

For de mest almindelige modeller, der bruger fræsning under bearbejdning, er maskinerne udstyret med fire spindler - tre fræsning og en savning. Et eller flere emner kan læsses på vognbordet, og de er rettet ind efter deres kanter langs linealen og deres ender langs stopstangen.

Tapen er dannet som følge af endefræsning. Når skæreværktøjet kommer ud, kan der forekomme spåner på kanterne, så for at forhindre dem er der monteret en støtteblok på linealen, og nogle maskiner sørger også for påføring af lim på overfladen, der behandles.

Efter at have tændt for fødemekanismen, fikseres produktet automatisk på grund af side- og tophydraulikklemmerne. Vognen med emnet begynder at bevæge sig med en vis hastighed langs to føringer i forhold til skæreværktøj.

I dette tilfælde, under bevægelsen af vognen, dannes en spids af den ønskede konfiguration på strukturen, hvorefter enheden, efter at have nået stoppet (grænseafbryder), vender tilbage til sin oprindelige position. Det er her udskiftningen finder sted. færdigt produkt på emnet, og cyklussen gentages igen.

Hvis maskinen er dobbeltsidet, sker processen med dannelse af tapper på begge sider af emnet.

Hjemmelavet tapemaskine

I dag er der alle muligheder for iværksætteraktivitet, mens mange beskæftiger sig med fremstilling af møbler, trædøre og vinduer, hvor forbindelsespigge er uundværlige ved montering af produktet. Og da tapskæremaskiner ikke er billige, er en hjemmelavet enhed i første omgang ret egnet til at få fikseringselementer.

Det er nemt at lave på egen hånd, hvilket vil spare mange penge ved tilrettelæggelse af produktionen. Desuden er der forskellige muligheder til fremstilling af sådanne maskiner, hvor grundelementet kan være en stationær motor, en vinkelsliber, en stiksav og endda en elektrisk boremaskine.

Lad os overveje at lave en gør-det-selv strammemaskine baseret på en kværn med en skiveskærer placeret i vandret position.

Som i en fabriksmaskine er der her, udover motoren og skæreværktøjet, to komponenter:

- seng;

- bordplade.

Sengen skal være stærk og stabil, da det er basisdelen af enheden, hvorpå enheden til fastgørelse af emnet og kværnen med fræseren er installeret. Denne komponent af tapemaskinen kan variere i design og fremstilles uden tegninger. For eksempel kan det være lavet af metalhjørner, og et ark af spånplader kan fastgøres på dem.

Bordpladens størrelse skal svare til det påtænkte emne. Den indeholder også klemmer og en kontrollineal.

Sengeføringerne skal være strengt vinkelrette på bordpladens bevægelse under fræsning forbindende elementer. Kvaliteten af forbindelsen mellem tappene og tapperne afhænger af dette.

Maskinmontering

Placeringen af skaktudgangen bestemmes på bordfladen, og der laves et hul med en lidt større diameter. Kværnen er fastgjort med klemmer, og du skal sørge for, at boltehovederne flugter med bordpladens plan.

Skiveskærere bruges som skæreværktøj. I dette tilfælde bruges en fræser til at vælge øjet og to skæreskiver, hvis det er nødvendigt at behandle tapen. Derfor er afstanden mellem skærene lig med rillens bredde.

Vigtig! Hvis der anvendes to skiveskærere, skal pasformen på kværnen være gennem en adapter med kilespor.

Med denne samling opstår processen med fræsning af et øje eller en tap på grund af arbejdsemnets bevægelse. For at gøre dette fastgøres den til bordpladen med klemmer og bevæger sig derefter manuelt langs rammestyrene til den roterende fræser. I dette tilfælde opnås tappens og øjets dimensioner på grund af stopperne og tykkelsen af skiven mellem skiverne.

Brugen af en sådan hjemmelavet tappe-skæreenhed gør det muligt at opnå forholdsmæssige tapper og øjne, hvilket øger arbejdsproduktiviteten betydeligt.

24.05.2015

I henhold til klassifikationen opdeles tappmaskiner til lige tapper i enkeltsidede og dobbeltsidede. På enkeltsidede maskiner opnås tapper i én arbejdscyklus ved fræsning i den ene ende af emnet, og på dobbeltsidede maskiner fræses tapper samtidigt i begge ender af emnet.

Fræsning af lige tapper i begge tilfælde udføres med et sæt skivefræsere eller et sæt fræsere i form af kroge. Ved brug af disse fræsere kan emnet føres til skæreværktøjet i radial (langs fræserens radius) eller tangentiel (tangens til skærecirklen) retning.

Det teknologiske skema til behandling af en tap (fig. 147) viser, at med radial fremføring er bunden af øjenhulen konkav med en krumningsradius r og en krumningspil

Praktisk talt overstiger y ikke 1 mm, og konkaviteten påvirker ikke montageteknologien. I dette tilfælde anvendes enkeltsidede maskiner med manuel fremføring, hvor der kun kan bearbejdes et emne ad gangen.

Når emnet fremføres tangentielt, er bunden af hulrummet lige (se fig. 147). I dette tilfælde kan du fræse emner i partier fra den ene og begge ender på samme tid. Når emnet tilføres radialt, er bevægelsen intermitterende, og når emnet tilføres tangentielt, er det kontinuerligt. Kinematik af spåndannelse er også anderledes.

På nuværende tidspunkt er strammemaskiner med radial fremføring ikke tilgængelige. Tidligere producerede ShP-1-maskiner bruges nu kun i hjælpeindustrier.

Maskiner med tangential fremføring modtaget udbredt. Moskva fabrik af træbearbejdningsmaskiner og automatiske linjer producerer seriel ensidet tapningsmaskine ShPA-40 (fig. 148, a). Maskinens hovedkomponenter er: et støbejernsleje 1, hvorpå der er monteret en vandret fræseaksel 2, drevet af en elektrisk motor 6 gennem en kilerem, og et bevægeligt støbejernsbord 5 med to hydrauliske membranklemmer 7 til sikring af emnerne under fræsning. Sengen har lodrette føringer til bordet.

Den nederste del af bordet er stift fastgjort til den hydrauliske cylinderstang 4, som løfter bordet lodret i forhold til fræseakslen. En bevægelig lineal 8 er fastgjort på bordets øvre plan, hvortil emnerne presses. Linjalen på bordet er installeret vinkelret på fræseakslens akse, og den kan bevæge sig langs aksen, når den justeres til den ønskede bredde af skulderen på den første tap.

Klemmerne er placeret på en vandret tværstang, som er fastgjort til bordet gennem stativer. Dette design giver dem mulighed for at bevæge sig i vandrette og lodrette planer og installeres afhængigt af bredden og tykkelsen af det emne, der behandles. Arbejdsplads klemmen er fastgjort med speciel spændeanordninger. En skærm 3 er monteret på fræseakslen. Den er monteret på tre lejer, hvoraf det tredje er et endeleje og er aftageligt. Dette gør det muligt at montere skiveskærere på en vandret aksel.

I fig. 148, 6 viser maskinens hydrauliske diagram. Olie fra tank 1 gennem filter 2 tilføres af pumpe 3 til trykledningen. Trykledningen er forbundet med olieledninger til de hydrauliske cylindre på klemmerne 11, styreventilen 5, vendespolen 5 og sikkerhedsventilen 4. Når slæden er fyldt med emner, er der ikke noget olietryk i trykledningen. da det øvre hulrum af sikkerhedsventilen er forbundet med afløbet gennem aflæsningsspolen 9 og styreventilen 8 motorvej.

Bordet fodres ved at dreje styreventilens håndtag 8 med uret. Dette forbinder det øvre hulrum af spolen 5 og spolen 9 til trykledningen, og det nederste hulrum af spolen 5 til afløbet. I trykledningen

trykket stiger til den værdi, der er indstillet på ventil 4, trykværdien er angivet af trykmåler 10. På dette tidspunkt aktiveres spændecylindrene 11, og spænderne fastgøres til emnebordet. Samtidig sænkes spolens 5 stempel under indflydelse af olietryk, hvilket forbinder det nedre hulrum af den hydrauliske cylinder 12 med trykledningen og det øvre hulrum med drænledningen. Den hydrauliske cylinderstang stiger sammen med bordet og faste emner op i fræsernes skærezone. I den øverste position af bordet drejer stangen 13, der er fastgjort til bordet, styreventilen 8 til sin oprindelige position. Efter den tilsvarende bevægelse af spolestemplerne kommer olie fra ledningen ind i det øvre hulrum af den hydrauliske cylinder 12, og bordet vil begynde at bevæge sig ned. Sikkerhedsventilen opretholder trykket på dette tidspunkt, da i aflastningsspolen 9, under påvirkning af fjederen, stemplet er i den øvre position, og røret, der forbinder sikkerhedsventilen med denne spole, er isoleret. Når bordet når den nedre startposition, virker stangen 13 på stemplet af spolen 9, og den bevæger sig til sin yderstilling, hvor den forbinder sikkerhedsventilen med afløbsledningen. Trykket i netværket falder, stemplerne i de hydrauliske trykcylindre stiger under påvirkning af fjedre, frigør emnet fra trykket, og cyklussen gentages. Fremføringshastigheden reguleres med gashåndtag 5 og 7, og hastigheden tomgangshastighedændres ikke.

Den indenlandske industri producerer også dobbeltsidet tapning kasse maskiner Sh2PA og Sh2PA-2. Den seneste model er en variation eller modifikation af Sh2PA maskinen. Det adskiller sig kun i den aflange seng, som giver dig mulighed for at behandle længere emner. Denne maskine er den mest moderne, gennemløbstype, udstyret med en transportørfremføringsmekanisme og magasinfyldning, den er yderst produktiv og kan bruges til masseproduktion af kassedele og integreret i automatiske linjer.

Udformningen af denne maskine sørger for, at arbejdsemnerne kun baseres på føringerne med en bred flade. Tenoning udføres med lodret bevægelse af fræsespindlerne fra top til bund, emnet stoppes, og transportøren bevæger sig kontinuerligt.

I fig. 149 viser det teknologiske diagram af Sh2PA-maskinen. Arbejdsstykket 1 fra magasinet 2 skubbere 6 (transportørkæder 4) bevæger sig langs basisbjælkerne 3. Under bearbejdning med savklinger 7 presses emnerne kontinuerligt til basisplanerne af en transportørklemme 5. Transportørkæden er udstyret med hængslet skubbere 6. For at sætte skubberne i arbejdsposition og slukke dem. Styrelinjerne 9 tjener som føringer, hvorpå skubberne 6 hviler med skaftet og glider langs dem, når kæderne bevæger sig. Efter at skaftet har forladt styret, vælter skubberen og efterlader emnet 8 alene. Når emnet er stationært, bevæger understøtningen 10 sig lodret langs føringerne 12. I processen med at sænke fræseværktøjet, er tapperne. formalet. Arbejds- og tomgangsbevægelsen af kaliberen 10 overføres fra drivakslen 13 af et skrueformet tandhjul 14.

Det kinematiske diagram af Sh2PA-2-maskinen er vist i fig. 150. Transportørfremføringsmekanismen drives af elmotor 1 gennem cylindriske tandhjul og snekkegear 2. Lodret bevægelse fræseunderstøtninger udføres ved hjælp af vægtstangsmekanismer 3 forbundet med cylindriske knaststykker 4. Knasterne 4 langs cylinderens generatrix har en profilrille, hvori stangsystemets stift passer. Knastens profilrille er lavet på en sådan måde, at den sammen med håndtagene kopierer op- og nedbevægelsen af kaliberen.

Profilkammen modtager bevægelse fra hoveddrivakslen af kædetransportøren 4a.

Til den oprindelige (øverste) position fræsehoved returnerer med samme knast og to forlængerfjedre 5 monteret på hovedstøtten.

Støtterne er udstyret med chipmodtagere, der er forbundet til et pneumatisk transportsystem. For at presse emnerne til transportørstyrene er der spændeanordninger 13 og 11 (højre og venstre), placeret over båndkæderne 17. Klemmeanordningen bevæger sig i vandret og lodret retning ved hjælp af et håndtag 12. Klemtværstangen er udstyret med frit monterede ruller 9 med to riller til kileremme . Savspindlen 10 er en MD-elektromotor, i enden af hvilken en sav er monteret. Understøtningerne af disse spindler er udstyret med mekanismer til lodrette 20 og vandrette 21 bevægelser. Spindlen monteres i henhold til den graduerede skala.

Fræsespindel 6 er en vandret aksel monteret på tre kuglelejer til en kaliber, som bevæger sig langs stativets lodrette føringer.

Drivningen af fræsestøtten er fra elmotoren 7 gennem et kileremsdrev 8. Elmotoren er monteret på en svingende undermotorplade. Fra magasinet 22 opfanges emnerne af stopperne 16 på transportørkæderne 17 og føres til skærehovederne.

Savstøtterne 19 monteres først undervejs og danner emnet nøjagtigt til dets længde. Derefter føres emnet ind i aktionszonen for fræsespindlerne 6.

I fræsezonen stopper emnet, når kædens skubbeknast 16 forlader styret 23 og roterer rundt om hængselaksen og forlader indgrebszonen med emnet. I dette øjeblik fræsespindler sænkes, og tapperne skæres, så stiger spindlerne til deres oprindelige position, og i dette øjeblik kommer et andet emne op, skubber det bearbejdede ud og stopper selv i skærezonen. Derefter gentages cyklussen. Det sted, hvor emnet stopper i fræsezonen, justeres med mekanisme 18.

Det bevægelige kabinet (højre) bevæger sig langs rammen fra en elektrisk motor 14 med en effekt på 0,5 kW, gennem en enkeltgevind snekkegearkasse 15 og et cylindrisk tandhjul forbundet med et tandstangsstativ 23 monteret på sidevæggen af maskinsengen. Præcis installation af det rigtige stativ og skæreværktøj i længden af delen udføres af håndtaget 24, bragt til fronten af maskinen; Håndtagets aksel er forbundet med gearkassesneglen gennem en friktionskobling.