Şu anda, bitmiş çelik, külçe halinde katılaştığı kalıplara (kalıplara) dökülmektedir. Haddelemeden önce külçeler gerekli sıcaklığa ısıtılmak üzere özel ısıtma kuyularına yerleştirilir. Isıtılmış bir çelik külçe başlangıçta çiçeklenme sırasında işlenir ve külçeye çiçek adı verilen dikdörtgen bir iş parçası şekli verilir. Çiçekler daha da ilerideki haddehaneye aktarılır ve burada, bir şeritten diğerine merdanelerden geçerler; aynı zamanda uzunluğu uzar ve yavaş yavaş şekil değiştirerek son dereden çıkarken bir profil alır. verilen boyutlar. Bu şekilde elde edilen şerit daha sonra normal uzunlukta raylar halinde kesilir, bireysel çarpıklıklar düzeltilir ve cıvatalar için delikler açılır.

Ray üretim teknolojisi sürekli olarak geliştirilmektedir. Sıralı olarak içinden geçen haddehane akışlarındaki çiçeklenmenin kesitini değiştirme süreci (ray kalibrasyonu olarak adlandırılan) iyileştirildi. Yeni kalibrasyona göre yuvarlanırken, ray tabanının metalinin daha yoğun işlenmesi sağlanır, bu da tabandaki kıl sayısını keskin bir şekilde azaltır, bu da döküm iş parçalarının subkortikal kabarcıkların yuvarlanmasına neden olur.

Metalin büzülme boşluklarını ve büzülme gevşekliğini gidermek için bir takım önlemler alındı. Kapalı kutularda ve soğutma kuyularında yuvarlandıktan sonra rayların yavaş soğutulması, pul oluşumunun önlenmesini mümkün kılmaktadır. Çeliğin pul içermemesi çok önemlidir - çelik soğuduğunda hidrojenin salınması nedeniyle oluşan küçük iç çatlaklar. Rayların kalitesinde önemli bir artış, ray çeliğinin deokside edilmesi yönteminin geliştirilmesinden kaynaklanmaktadır. Çeliğin pişirme işlemi sırasında demirin bir miktar oksidasyonu meydana gelir. Bunu geri yüklemek için çeliğe alüminyum eklenir. Ancak alüminyum, oksijenle birleştiğinde çeliği kirleten ve rayların çatlamaya karşı direncini azaltan metalik olmayan kalıntılar (alümina) oluşturur.

Deoksidanlar silikon, vanadyum veya magnezyum ve titanyum içeren kompleks ferroalaşımlardır. Bu deoksidanların kullanımı, rayların temas-yorulma çatlaklarının oluşmasına karşı direncini %20...25 oranında artırır. Rayların operasyonel dayanıklılığının arttırılması, çeliğin temizliğinin, termal sertleşmenin ve alaşımlamanın iyileştirilmesiyle sağlanır.

Çeliğin termal olarak güçlendirilmesi

Aşağıdaki şekillerde gerçekleştirilir:

fırın ısıtmasından sonra yağda soğutma ile hacimsel sertleştirme;

ray kafasının yüksek frekanslı akımlarla ısıtıldıktan sonra su-hava karışımı ile yüzeyinin sertleştirilmesi;

Rayların erimiş tuzlarda sertleştirilmesi teknolojisi kullanılmaktadır.

Rayların sürekli bir fırında (40...60 dakika) 840...870°C sıcaklığa ısıtılması ve ardından erimiş potasyum tuzlarında soğutulması (8...40 dakika) gerçeğinden oluşur 290...295 °C sıcaklığa kadar %0,6...0,7 su içeren nitrat ve sodyum nitrat. Rayların daha sonra soğutulması havada meydana gelir. Rayların yüzeyinde kalan tuzlar su ile yıkanır.

Rayları tuzlarda sertleştirme yönteminin, yağda sertleştirmeye göre avantajları vardır. İlk olarak, tuzların yüksek sıcaklığı rayların bükülmesini önler, bunun sonucunda rayların soğuk düzleşmesi önemli ölçüde azalır. İkincisi, yapısal dönüşümlerin sıcaklık aralığındaki erimiş tuzlarda raylar yağdan daha hızlı soğur ve bu da çeliğin mukavemetini, sünekliğini ve tokluğunu artırır. Üçüncüsü, bu sertleştirme yöntemiyle düşük alaşımlı çelikten mukavemeti 1400 MPa'nın üzerinde olan raylar üretmek mümkündür.

Rayları yağda sertleştirmek için kullanılan hacimli temperleme fırınlarına da gerek yoktur. Tamamen soğuduktan sonra raylar, silindirli doğrultma makinelerinde ve damga preslerinde soğuk düzleştirmeye tabi tutulur. Soğuk düzeltmeden önce, ray uzunluğunun 1/60'ından fazla olmayan bir sapma ile, dikey ve yatay düzlemlerde tüm uzunluk boyunca rayların eşit bir toplam eğriliğine izin verilir. Soğuk düzeltmeden sonra ray üzerinde bir dizi göstergeye yönelik gereksinimler uygulanır.

2 RAY TİPLERİ VE ÖZELLİKLERİ KATALOĞU

|

Ray tipi |

Çekme mukavemeti, n/mm2 (kgf/mm2) |

Akma mukavemeti, n/mm2 (kgf/mm2) |

Uzama, % |

daralma, % |

Darbe dayanımı, kcuj/cm2 (kgcm/cm2) |

Yuvarlanma yüzeyindeki sertlik, nb |

|

Tablo 2.2 - Çeliğin kimyasal bileşimi

|

Çelik kalitesi |

Elementlerin kütle oranı, v p En fazla değil |

|||

|

0,03-0,15 0,025 |

||||

Tablo 2.4 - Kimyasal bileşim

|

Çelik kalitesi |

Elementlerin kütle oranı, % |

|||||||||

|

Daha fazla yok | ||||||||||

Endüstriyel demiryolu taşıma rayları için RP50, RP65, RP65K, R43 tipi demiryolu rayları

Tablo 2.5 - Mekanik özellikler

Isıyla güçlendirilmiş rayların yuvarlanma yüzeyindeki sertlik 311-420 HB'dir.

Tablo 2.6 - Çeliğin kimyasal bileşimi

|

Ray tipi |

Çelik kalitesi |

Daha fazla yok |

Daha fazla yok |

||||

|

Çerçeve rayları p65 tipi. Demiryolu raylarının bağlantılarını ve geçişlerini yapmak için tasarlandı | ||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||

R18, R24 madenleri için dar hatlı demiryolu rayları

Tablo 2.10 - Mekanik özellikler

[Makale] Ray çeliği ve ray işaretleri

Ray çeliği ve ray işaretleri

Ray çeliği

Rayların malzemesi ray çeliğidir. Raylar iki grupta üretilir: Grup I - alüminyum veya çelikte zararlı çizgili metalik olmayan kalıntılar oluşturan diğer oksit gidericiler kullanılmadan karmaşık oksit gidericilerle bir potada oksit giderilmiş yumuşak açık ocak çeliğinden; Grup II - alüminyum veya manganez-alüminyum alaşımı ile oksitlenmemiş yumuşak açık ocak çeliğinden.

Çeliğin kalitesi kimyasal bileşimine göre belirlenir (Tablo 1.2).

Çelikteki karbon C'nin artmasıyla rayların genel bükülme mukavemeti, sertliği ve aşınma direnci artar. Manganez Mn ray çeliğinin sertliğini, aşınma direncini ve tokluğunu arttırır, silikon Si ise sertliği ve aşınma direncini artırır. Fosfor P ve kükürt S zararlı yabancı maddelerdir. Şu tarihte: düşük sıcaklıklar Yüksek fosfor içeriğine sahip raylar kırılgan hale gelir ve kükürt kırmızı-kırılgan hale gelir (raylar yuvarlanırken çatlaklar oluşur). Vanadyum, titanyum ve zirkonyum, çeliğin yapısını ve kalitesini artıran mikro alaşımlayıcı ve modifiye edici katkı maddeleridir.

Modern karbon raylı çeliğin makro yapısı, perlit tanelerinin sınırlarında küçük ferrit damarları bulunan katmanlı perlittir. Karbon çeliklerinin önemli sertliği, aşınma direnci ve tokluğu, onlara homojen bir sorbitol yapısı verilerek (özel bir malzeme kullanılarak) elde edilir. ısıl işlem).

Çekme testleri sırasında grup I ve II rayları için çeliğin mekanik özellikleri tabloda verilen verilere uygun olmalıdır. 1.3.

Bu veriler, tüm uzunluğu boyunca sertleştirilmemiş, açık ocak çeliğinden yapılmış raylara karşılık gelir.

Ray çeliği temiz, düzgün, yoğun, ince taneli bir yapıya (makro yapıya) sahip olmalıdır.

Ray üretim teknolojisi, içlerinde pul bulunmamasının yanı sıra, haddeleme yönü boyunca ray hatları şeklinde uzanan yerel metalik olmayan kalıntıların (alümina, titanyum karbürler ve nitrürler veya silikatlarla çimentolanmış alümina) bulunmadığını garanti etmelidir.

Ray kafasının uçlarındaki yüzeyi yuvarlanma veya yuvarlanma nedeniyle sertleşmeye maruz kalır. indüksiyonla ısıtma yüksek frekanslı akımlar.

Daha fazla aşınma direnci ve dayanıklılık sağlamak için raylar, açık ocaklı yüksek karbonlu çelikten (P75, P65, P50 tipleri) yapılmıştır ve tüm uzunluk boyunca yağda hacimsel sertleştirme ve ardından fırında temperleme yoluyla hermetik işleme tabi tutulmuştur (GOST 18267) -82). Söndürülmüş ray başlığı metalinin makro yapısı sorbitol söndürmedir. Sertleştirilmiş rayların başının yuvarlanma yüzeyindeki Brinell sertliği 341-388 HB aralığında, boyun ve tabanda - 388 HB'den fazla olmamalıdır.

Hacimsel olarak sertleştirilmiş rayların mekanik özellikleri, aşağıda belirtilenlerden daha az olmayan değerlerle karakterize edilmelidir:

Tamamen tatmin edici raylar teknik gereksinimler ve standartlar 1. sınıfa aittir. Kimyasal bileşiminde ve mekanik özelliklerinde sapmalar olan raylar 2. sınıf olarak sınıflandırılır.

Hacimsel olarak sertleştirilmiş rayların servis ömrü geleneksel raylara göre 1,3-1,5 kat daha fazladır.

Sibirya yollarında rayların çalışma koşulları ve Uzak Doğu Rusya'nın Avrupa kısmındakinin neredeyse iki katı kadar şiddetli. Bu nedenle, alaşımlama için nitrürlenmiş ferroalaşımlar kullanılarak vanadyum-niyobyum-bor içeren çelikten üretilen, grup I'in hacimce sertleştirilmiş, düşük sıcaklık güvenilirliği P65 rayları oluşturulmuştur. Bu raylar ark ocaklarında kaynak yapılan elektrikli çelik kullanır.

Eksi 60 °C sıcaklıkta, elektrikli çelikten yapılmış raylar, açık ocak çeliğinden yapılmış raylara göre iki kat daha büyük şok yüklerine dayanabilir.

Şu anda Rus rayları dünyanın en iyileri arasında yer alıyor. Bununla birlikte, Japon, Fransız, İsveç ve Kanada demiryolları önemli ölçüde daha fazla düşük seviye kendi gerilimleri ve ray çeliğinin daha fazla saflığının yanı sıra düzlük. Bu nedenle Rus demiryollarının yüksek hızlı bölümleri için alımlar başladı.

Rayların işaretlenmesi, hizmet ömrü ve uzatılmasına yönelik önlemler

Ray işaretlemesi gerçekleştirilir doğru kurulum onları yolda ve her bir rayın üretim yerini ve zamanını belirlemek. Haddeleme sırasında sıcak ve soğuk durumda (Şekil 1.2) damgalanarak gerçekleştirilen ana (kalıcı) ve boya ile gerçekleştirilen ek veya geçici olarak ikiye ayrılır. Ana fabrika işareti rayların uygunluğunu gösterir

standartların gereklilikleri ve ek olarak her rayın özellikleri (kısaltma, kalite vb.) belirtilir.

Rayları üreten tesis, milyonlarca ton brüt tonaj T cinsinden hesaplanan işletme süresi boyunca rayların yol boyunca düzgün hizmet vermesini garanti eder. Raylar, kafa aşınması veya kusur nedeniyle raydan çıkarılır. Kural olarak, kafanın dikey aşınması, tek kusurlar için maksimum verim nedeniyle rayların sürekli olarak değiştirildiği T çalışma hızında sınır değerlere ulaşmaz.

Şu anda ray kusurlarının kabul edilen sınıflandırması Tablo'da verilmektedir. 1.4.

Tek bir ray çıkışının yoğunluğu, çalışma sürelerine (bunlardan geçen tonaj), ray tasarımına, dolaşan demiryolu taşıtlarının tekerlek çiftlerinden raylar üzerindeki yüklere, rayın düzenine ve profiline, ray tipine bağlıdır. raylar, çeliğin kalitesi ve diğer faktörler. Şek. 1.3 ağ için ortalamaları gösterir eski SSCB ahşap traversler üzerindeki bağlantı hattında atlanan tonaja bağlı olarak düz ve düz eğriler üzerinde ısıl işlem görmemiş rayların tekli çekilmesinin büyüme eğrileri.

Toplu olarak sertleştirilmiş raylar, örneğin Şekil 2'deki grafikte görülebileceği gibi önemli ölçüde daha düşük bir çıktıya sahiptir. St. Petersburg - Moskova hattı için 1.4.

Arızalı rayların en büyük tekli çıkarılması, metalin yetersiz temas yorulma mukavemeti, eğrilerde başın aşırı yanal aşınması ve ray tabanının korozyonu ve korozyon yorulma çatlakları (kusurlar 44, 17, 21, 21) nedeniyle gerçekleştirilir. 14, 11 , 69 - bkz. tablo 1.4).

Rayların hizmet ömrü şu anda özellikle kaynak tasarrufu sağlayan teknolojilerin kullanılmasıyla uzatılmaktadır. iyi çare rayların servis özelliklerinin restorasyonu, ray kaynak işletmelerinde eski rayların yolda periyodik olarak taşlanması veya keskinleştirilmesidir. Rayların taşlanması için ray taşlama mekanizmaları ve aşındırıcı çarklı ray taşlama takımları kullanılmaktadır.

Rayların kalitesinin iyileştirilmesi üç ana alanda gerçekleştirilir: ray çeliğinin saflığının arttırılması; ray metalinin sertliğinin arttırılması ve yapısının iyileştirilmesi; imalat sırasında rayların düzlüğünün arttırılması. Daha sonraki taşlama için kafa yüksekliği rezervine (6...7 mm) sahip olacak R65sh rayı da geliştirilmektedir.

__________________

Kayıt olmak

Dosyaları indirmek için.

Dikkat! Kitapları ve belgeleri indirmeden önce bir kitap görüntüleyici yükleyin buradan

. Demiryolu gelişiminde yer alın wiki sözlüğü

/ ASI dergisi çevrimiçi

Sinyalizasyonla ilgili kitaplar | Demiryolu çalışanları için kitaplar | Sürücüler için kitaplar | Taşınanlar için kitaplar | Taşıma işçileri için kitaplar | İşaretçiler için kitaplar | Metroyla ilgili kitaplar | GTSS talimatları

Dosyayı indiremiyorsanız... / VKontakte uygulamamız / Alış elektronik versiyonlar demiryolu belgeler

Ray üretim teknolojisi.

Ray üretiminde ilk görev, tüm uzunluğu boyunca aynı olan bir külçe elde etmektir. Katılaşmanın ardından külçeler bir ısıtma fırınına gönderilir ve burada haddeleme sıcaklığına kadar ısıtılır. Daha sonra özel arabalarla olgunlaştırıcılara teslim edilen külçeler, üst uçları önce gelecek şekilde valslerden geçirilir; burada külçeler yavaşça dönen silindirler tarafından 4 kez güçlü bir şekilde sıkıştırılır. Kirlenmiş metali çıkarmak için çiçeğin baş ve kuyruk uçları kesilir; Çiçeklenme iki parçaya bölünmüştür ve bunların her biri, amaçlanan profilin uzunluğuna ve kesitine bağlı olarak iki, üç veya dört raya bölünmüştür.

Rayın ağırlığı ve tipi, çelik tipi, imalatçı, haddeleme ayı ve yılı ile ilgili veriler, ray muylusunun bir tarafına yükseltilmiş harfler şeklinde uygulanır; harfler rayın son geçişinde alt silindirler tarafından yuvarlanır. İşaretin üzerine rayların kontrollü soğutma kullanılarak orta mangan içerikli çelikten yapıldığını, ısıl işlem gördüğünü ve uçlarının sertleştirildiğini belirten harfler de eklenir. Çelik dökülmesinden sonra ısı ve külçelerin seri numaraları korunduğu için rayların üzerinde de ısı ve külçe sayısı belirtilmektedir. Bu veriler, ray hala sıcakken muylunun karşı tarafındaki bir damgalama makinesine damgalanır. Külçeler baş uçları öne gelecek şekilde yuvarlanır; raylar sırayla A, B, C, D vb. harflerle işaretlenmiştir.

Haddelemeden sonra çelik henüz soğumamışken haddelenmiş şerit gerekli uzunlukta parçalar halinde kesilir.

Bir sonraki işlem, rayları, ortam sıcaklığına soğutulduktan sonra tamamen düz olacak şekilde rayları büken bir dizi silindirden geçirmektir.

Soğuduktan sonra diğer sıcak haddelenmiş profiller gibi rayların ekseni hafifçe bükülür, bunun sonucunda rayların doğru preslerde düzeltilmesi gerekir. Rayların uçları, rayların sıcak halde kesilmesi sırasında oluşan çapaklardan temizlenir ve döner taşlamayla taşlanır. taşlama taşları.

Tipik olarak, kullanılan dipçik plakalarının uzunluğuna bağlı olarak rayın her iki ucunda iki veya üç cıvata deliği açılır; ancak raylar uzun şeritler halinde kaynaklanacak şekilde tasarlanmışsa uçlar delinmeden bırakılır.

Raylar tüketicilere gönderilmek üzere yüklenmeden önce metaldeki karbon miktarına, haddeleme kalitesine, çeliğin yapısına ve boylarının standarttan sapmasına göre gruplara ayrılarak; Bundan sonra, düşük karbonlu raylar hariç tüm rayların uçları, dağıtım sırasında istenilen rayların bulunmasını kolaylaştırmak için kolayca ayırt edilebilen beş renkten birine boyanır. Rayların gruplara ayrılması, markalanması ve yüklenmesi aşağıda verilen Açık Ocaklı Çelik Raylar için ALAN Şartnamesi'nin “Rayların gruplara ayrılması ile işaretleme” ve “Yükleme” hükümlerine göre yapılır.

Ray, orijinal kesiti olan metal bir kiriştir. Demiryolu taşımacılığının hareket ettiği bir destek oluşturmak için kullanılır. İlk kez raylar üretilmeye başlandı Antik Roma ancak daha sonra bunları yapmak için ahşap kullanıldı ve aralarındaki mesafe kesinlikle 143 cm idi. Rayların montajı birbirine paralel bir düzlemde gerçekleştirilir. Sonuç olarak “çift şeritli yol” oluşur.

Rayların asıl görevi, aracın tekerleklerini yönlendirmek ve yükü üst rayın alt elemanlarına dağıtarak üstlenmektir. Elektrik çekişi olmadan hareketin imkansız olduğu alanlarda tren kullanılması durumunda raylar akım iletkeni rolünü oynar ve otomatik engellemenin kullanıldığı alanlar için raylar iletken görevi görür.

Üretim malzemesi

Çoğu durumda ray yapımında karbon çeliği kullanılır. Bu malzemenin kalitesi çeşitli faktörlerden etkilenir; örneğin çeliğin mikro yapısı ve makro yapısı, kimyasal yapı vb. Karbonun varlığı raya daha fazla dayanıklılık ve güvenilirlik.

Ancak çelikteki fazla karbonun olumsuz etkisi olabilir. Fazlalığı ile kırılganlık önemli ölçüde artar. Bu nedenle karbon eklerken çelik bilyelerin yapısının mümkün olduğunca sağlam olmasına dikkat etmek önemlidir.

Başlangıç malzemesinin kalitesini arttırmak için başka maddeler de kullanılır. Son zamanlarda, rayları manganezle işlemeye giderek daha fazla başvurdular. Bu, metalin mekanik hasara karşı direncini artırarak onu daha dayanıklı ve sağlam hale getirir. Çeliğe silikon eklenmesi aşınma direncini ve sertliğini artırır. Titanyum, vanadyum ve zirkonyum da kullanılabilir. Bu mikro elementler önemli ölçüde iyileştirilebilir kalite özellikleriçelik.

Çeliği kırılmaya karşı daha savunmasız hale getirdiğinden ve kırılganlığı artırdığından hiçbir durumda kükürt ve fosfor katkı maddeleri eklenmemelidir. Çoğu zaman bu maddelerin ilavesi ile yapılan parçalarda çatlak ve kırılmalar gözlenebilmektedir.

Çeliğin kendine ait mikro ve makro yapıya sahip olduğu yukarıda zaten tartışılmıştı. Birinci yapının ana malzemesi olarak perlit kullanılmıştır. Şekli ferrit içeren plakalara benzemektedir. Çeliği sertleştirerek, yani çok yüksek sıcaklıklarda işleyerek homojen bir bileşim elde edebilirsiniz. yüksek sıcaklık. Sertleştirme metalin aşınma direncini, dayanıklılığını, güvenilirliğini, sertliğini ve tokluğunu arttırır. Makro yapı açısından fazla madde veya boşlukların varlığı kabul edilemez.

Rayların fiziksel özellikleri

Rayların gerçek profili her zaman böyle değildi. Zaman içerisinde değişimlere dayanmıştır. Tarih köşe, çift başlı, mantar biçimli, geniş ayaklı ve diğer rayları hatırlar.

Modern geniş tabanlı rayın tasarımı, bu iki parça arasında bağlantı elemanı görevi gören bir taban, bir kafa ve bir boyun içerir. Orta kısım hafif dışbükey yapılmıştır, böylece tekerleklerden gelen yük rayın orta alanına aktarılır. Boynun taban ve kafa ile birleşim yeri düzgün şekillere sahiptir. Boyundaki gerginliği gidermek için eğri şeklinde yapılır. Ray tabanının tabanı ne kadar geniş olursa yanal stabilitesi de o kadar yüksek olur.

Birkaç tane var standart boyutlar raylar İçin Rusya Federasyonu 12,5, 25, 50, 100 m uzunluğunda rayların üretilmesi yaygındır.

Daha kısa uzunlukta raylar üretmek de mümkündür. Demiryolu hattının düz olmayan kısımlarında kullanılırlar. Sürekli hattın uzunluğu en az 400 m olup, taşıma uzunluğuna ulaşabilmektedir. Rayın uzunluğu ne kadar yüksek olursa, araç hareketine ve buna bağlı olarak aşınmaya karşı direnç o kadar az olur. Sürekli kaynak yoluna geçildiğinde çelik tasarrufu 1 km'lik yol başına 4 tona ulaşıyor. Bu, ray bağlantıları alanında sabitleme elemanlarının bulunmaması nedeniyle mümkündür.

Bir malzemenin gücünü hesaplarken, aşağıdaki gibi bir parametrenin dikkate alınması gerekir: özgül ağırlık 1 m ray başına. Genellikle kilogram cinsinden ölçülür.

Demiryolu hattının bir diğer unsuru da traverslerdir. Bir sabitleme elemanının rolünü oynarlar. Gelişim sayesinde modern teknolojiler Traverslerin sadece betonarme ve ahşaptan değil, çelik veya plastikten de üretilmesi mümkün hale geldi.

Bir rayın maliyeti hesaplanırken özgül ağırlığı, genel parametreleri (uzunluk ve genişlik), sertliği ve aşınma direnci derecesi dikkate alınır.

Ray türleri

Doğru ray tipini seçebilmek için hattaki yükün ve araçların hat üzerinde hareket edeceği ortalama hızın hesaplanması gerekir. Örneğin, çok fazla ağırlığa sahip devasa bir rayı ele alalım. Traverslerin aşınma direnci üzerinde olumlu etkisi vardır ve dayanıklılığını artırarak hattın bakımının ekonomik maliyetlerini azaltır.

Bugün aşağıdaki ray türleri vardır:

- Demiryolu. Bu tür en popüler ve talep gören olarak kabul edilir. Böyle bir rayın 1 metre ağırlığı 50-65 kg, uzunluğu 12,5 veya 50 m'dir.

- Dar ölçü. Raylar arası dar bir alan oluşturulması gerektiğinde kullanılır. Bu tür demiryolu, madencilik ve diğer kısıtlı trafik alanlarında yaygın olarak kullanılmaktadır.

- Madencilik. Onların yardımıyla derzsiz yollar döşenir. Endüstriyel sektörde de oldukça popülerdirler.

- Tramvaylar. Adı kendisi için konuşur. Yoğun hat trafiği için tasarlanmamıştır. Bu rayların ağırlığı nispeten azdır ve bu da hızlı aşınmaya neden olur.

- Vinç. Vinci hareket ettirmek için yol oluşturmanın gerekli olduğu yerlerde kullanılırlar.

- Vinç Bu tür raylar en ağır olarak kabul edilir. Bazı durumlarda aynı anda birkaç sıra halinde döşenmesine izin verilir.

- Çerçeve. Aktarma mekanizmalarının kurulduğu yerlerde kullanılırlar.

- Karşı ray. Demiryolu raylarının üst yapılarında çalışırken kullanılır.

- Esprili olanlar. Uygulama kapsamı kontra ray tipine benzer. OR43 keskin rayların tipi ayrı ayrı ayırt edilebilir. Demiryolu raylarının yapımında kullanılır.

Bu tür rayları nereden satın alabilirim? adresinden satın almanızı öneririz güvenilir tedarikçiler. Yekaterinburg'da raylar şu adresten satın alınabilir: ticaret şirketi"Demiryolu Kiti". Şirket demiryolu ürünleri satıyor yüksek kalite GOST standartlarını karşılayan önde gelen yerli fabrikalardan.

Raylar çeşitli parametrelere göre sınıflandırılır:

- Amaçlanan deliklerin varlığı bağlantı elemanları(cıvatalar).

- Çelik eritme yöntemi.

- Kalite. Bu parametreye göre raylar ısıyla güçlendirilmiş ve ısıyla güçlendirilmemiş olarak ayrılır.

Bu özellikler rayın maliyetini doğrudan etkiler.

Efsane

Her rayın çeşitli sayı ve harf gruplarından oluşan işaretleri vardır. Her harf belirli bir parametre anlamına gelir:

- A – ray tipi.

- B – kalite kategorisi.

- C – kullanılan çelik kalitesi.

- D rayın uzunluğudur.

- E – cıvatalar için deliklerin varlığı.

- F-GOST.

Örneğin, P65-T1-M76T-25-3/2 GOST R 51685-2000 rayının işareti, bunun T1 kategorisinde demiryolu tipi bir ray olduğunu gösterir. Üretimi için M76T çeliği kullanıldı. Rayın uzunluğu 25 m olup her iki ucunda 3 adet cıvata deliği bulunmaktadır. Belirtilen GOST standardına uygundur.

Sayfa 2 / 10

Rayların amacı ve onlar için gereksinimler

Temel yük taşıyan eleman pist üst yapısı - raylar. Demiryolu taşıtlarının hareket ettiği özel kesitli çelik çubuklardır. Dünyadaki tüm yollarda standart ve genel kabul görmüş raylar geniş sağlam raylardır.

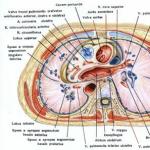

(Şekil 1) üç ana bölümden oluşur:

- kafalar;

- tabanlar;

- kafayı tabana bağlayan boyun.

Raylar en önemli unsur pistin üst yapısı. Bunlar amaçlanmaktadır:

- demiryolu taşıtının tekerleklerinden gelen basıncı doğrudan algılar ve bu basınçları üst ray yapısının altta yatan elemanlarına iletir;

- demiryolu araçlarının tekerleklerini hareket ederken yönlendirin;

- otomatik engellemeli alanlarda, sinyal akımı iletkeni olarak ve elektrik çekişinde ters güç akımı iletkeni olarak görev yapar. Bu nedenle ray dişlerinin gerekli elektrik iletkenliğine sahip olması gerekir.

Temel demiryolu gereksinimleri istikrarlı ve dayanıklı olmaları gerekir; en uzun servis ömrüne sahip; tren güvenliğini sağlamak; Çalıştırılması ve üretimi uygun ve ucuz olmalıdır.

Pirinç. 1 - Geniş taban rayı

Daha ayrıntılı olarak, amaç ve ekonomik hususlar ray için aşağıdaki gereksinimleri belirler:

- Maksimum hızlarda büyük dingil yüküne sahip trenlerin güvenliğini sağlamak için rayların daha ağır olması gerekir. Aynı zamanda metalden tasarruf etmek ve yükleme, boşaltma ve değiştirmeyi kolaylaştırmak için aynı rayların rasyonel ve mümkünse en az ağırlığa sahip olması gerekir.

- Hareketli bir yük altında bükülmeye karşı daha iyi direnç sağlamak için rayların yeterince sert olması gerekir (en yüksek direnç momentine sahip olmalıdır). Aynı zamanda, tekerleklerin raylar üzerine sert bir şekilde çarpmasını önlemek için, bu da bireysel parçaların kırılmasına neden olabilir. şasi Demiryolu taşıtlarının yanı sıra rayların düzleştirilmesi ve hatta bükülmesi için rayların yeterince esnek olması gerekir.

- Demiryolu araçlarının tekerleklerinin şok dinamik etkilerinden dolayı rayların kırılmaması için rayların malzemesinin yeterince viskoz olması gerekir. Rayların tekerlekleri arasındaki temas noktalarında çok küçük alanlar üzerinde tekerleklerden gelen yoğun basınç aktarımı göz önüne alındığında, rayların metalinin kırışmaması, yıpranmaması, daha uzun süre dayanması ve yeterince dayanıklı olması gerekmektedir. zor.

- Lokomotiflerin rayları ile tahrik tekerlekleri arasında yeterli yapışmayı sağlamak için rayların yuvarlanma yüzeyinin pürüzlü olması gerekir. Geriye kalan tekerleklerin (arabalar, vagonlar ve lokomotiflerin destek tekerlekleri) hareketine karşı direnci azaltmak için rayların yuvarlanma yüzeyinin pürüzsüz olması gerekir;

- Rayın üst yapısının elemanlarını standartlaştırmak, bakım maliyetlerinin basitleştirilmesine ve azaltılmasına yol açmak için ray türlerinin sayısının en az olması gerekir. Metal tasarrufu adına, trafik yükü, eksenel yükler ve tren hızlarına bakılmaksızın tüm demiryolu hatlarına aynı tipte rayların döşenmesi düşünülemez. Ray türlerinin sayısı minimum düzeyde ancak makul olmalıdır.

Dolayısıyla rayların karşılaması gereken gereksinimler ve koşullar son derece önemli, gerekli ve aynı zamanda çelişkilidir. Bütün bunlar genel anlamda demiryolu sorununun çözümünü son derece zorlaştırıyor. Çözümü ulaştırma bilimi ve teknolojisinin en önemli görevlerinden biridir.

Ray malzemesi

Modern raylar yalnızca çelik külçelerden haddelenir. Çelik, Bessemer yöntemi kullanılarak dönüştürücülerde veya açık ocak fırınlarında üretilir. Bessemer çeliği, erimiş dökme demirin oksijenle üflenmesiyle (15-18 dakika) elde edilir. Bu durumda karbon ve bazı yabancı maddeler yanar. Açık ocak çeliği dökme demir ve çelik hurdalarından yapılır. büyük fırınlar birkaç saat boyunca 200 ila 1500 ton kapasiteli. Bu çelik Bessemer çeliğinden daha temiz ve soğukta daha az kırılgandır. Raylar ağır tipler(P65 ve P75) sadece açık ocak çeliğinden haddelenir.

Ray çeliğinin kalitesi kimyasal bileşimi, mikro ve makro yapısı ile belirlenir. Ev içi ray çeliğinin kimyasal bileşimi, yüzde olarak demir katkı maddeleri ile karakterize edilir (aşağıdaki tabloya bakınız).

| Ray tipi | Çelik kalitesi | Karbon | Manganez | Silikon | Fosfor | Sülfür | Arsenik | Çekme mukavemeti, MPa (kgf/mm2), daha az değil | Uzama, % |

| P75(P65) | M-76 | 0,71-0,82 | 0,75-1,05 | 0,20-0,40 | ≤0,035 | ≤0,045 | ≤0,15 | 885(90) | 4 |

| P50 | M-75 | 0,69-0,80 | 0,75-1,05 | 0,20-0,40 | ≤0,035 | ≤0,045 | ≤0,15 | 765(88) | 5 |

Karbon Ray çeliğinin sertliğini ve aşınma direncini arttırır. Bununla birlikte, karbon içeriği ne kadar yüksek olursa, diğer koşullar eşit olmak üzere, çeliğin kırılganlığı da o kadar artar ve rayların soğukla düzleştirilmesi de o kadar zor olur. Bu nedenle, rayın kesiti üzerinde metalin daha düzgün bir şekilde dağıtılması gerekir; bunun daha sağlam bir şekilde muhafaza edilmesi gerekir; kimyasal bileşim Bu özellikle fosfor ve kükürt için geçerlidir.

Manganezçeliğin sertliğini ve aşınma direncini arttırır, ona yeterli tokluk sağlar.

Silikonçeliğin kalitesini artırır, metalin sertliğini ve aşınmaya karşı direncini artırır.

Fosfor Ve sülfür- zararlı yabancı maddeler çeliği kırılgan hale getirir: yüksek fosfor içeriğiyle raylar soğuk-kırılgan hale gelir, yüksek kükürt içeriğiyle - kırmızı-kırılgan hale gelir.

Arsenik Ray çeliğinin sertliğini ve aşınma direncini bir miktar artırır, ancak fazlası darbe dayanımını azaltır.

Mikroyapı 100-200 kat büyütülmüş bir mikroskop altına yerleştirildi. Sıradan ray çeliğinin bileşenleri, karbon içermeyen Fe'den oluşan ferrit ve ferrit ile sementit karışımı olan perlittir.

Ray çeliğinin mikro yapısının incelenmesi, özel ısıl işlem sonucu elde edilen sorbitol yapısıyla aşınmaya ve tokluğa önemli ölçüde direnç gösterme yeteneği kazandığını göstermektedir.

Şu anda rayların hacimsel sertleştirilmesi en yaygın olanıdır. Rayların sünekliğini ve tokluğunu arttırır, yorulma mukavemetini ve enine yorulma kırılmalarının oluşumuna karşı direncini arttırır. Bu tür rayların işletme dayanıklılığı sertleştirilmemiş rayların işletme dayanıklılığından 1,3-1,5 kat daha fazladır. Teknik ve ekonomik hesaplamalara göre yılda ortalama 1 km'lik hat başına hacimsel olarak sertleştirilmiş rayların kullanılması önemli miktarda parasal tasarruf sağlamaktadır.

Ray çeliğinin kalitesini etkileyen en önemli faktör, makro yapı(çıplak gözle veya büyüteçle bakıldığında yapı kırıktır). Çelik, cüruf, saç, film veya enine kesit boyunca kimyasal katkı maddelerinin eşit olmayan dağılımına dair izler içermeyen, homojen ince taneli bir yapıya sahip olmalıdır. Kalite iyileştirme sıkı bağlılıkla sağlanır teknik özellikler ve çelik üretiminin ve ray haddeleme teknolojisinin sürekli iyileştirilmesi. Ray çeliğinin yoğunluğu 7,83 t/m3 olarak alınmıştır.

Ray şekli ve boyutları

Ray profili

Rayların servis özellikleri temel olarak 1 m uzunluk başına kütleleri, kesit profilleri (Şekil 2) ve mekanik özellikler yapıldıkları metal. Dikey kuvvetlere karşı direnci arttırmak için ray I-kiriş şeklinde şekillendirilmiştir. üst raf Hangi ( demiryolu kafası) demiryolu araçlarının tekerlekleriyle temas edecek şekilde uyarlanmıştır ve alt ( demiryolu tabanı) - desteklere sabitlemek için. Baş ile tabanı birbirine bağlayan dikey duvara ne ad verilir? boyun.

Pirinç. 2 - Rayların ana parçaları

Ray profili demiryolu taşıtının tekerlekleri ile etkileşiminden ve rayın üst yapısının elemanlarının tasarımından kaynaklanmaktadır. Modern geniş ayaklı rayların tipik bir profili Şekil 3'te gösterilmektedir.

Kafanın yuvarlanma yüzeyi, tekerleklerden gelen basıncın en uygun şekilde iletilmesini sağlamak için her zaman dışbükey yapılır. P75, P65 ve P50 ray tipleri için daha büyük yarıçap R Bu yüzeyin 1 tanesi 300 mm'ye eşit olarak alınır. Yüzlere doğru eğrilik yarıçapa dönüşür R 2, 80 mm'ye eşittir. P43 tipi raylarda ray kafasının yuvarlanma yüzeyi bir yarıçapla çevrelenmiştir R 1 .

Pirinç. 3 - Modern geniş ayaklı ray

Yuvarlanan yüzey, yarıçaplı bir eğri boyunca kafanın yan yüzleriyle eşleşir R 1 (Şek. 3), bandajın filetosunun yarıçapına yakın boyuttadır. P75, P65 ve P50 tipi raylarda R 1, 15 mm'ye eşittir.

Başın yan kenarları dikey veya eğimlidir. P75, P65 ve P50 tipi raylar için bu eğim (1: k) 1:20'ye eşit alınır. Başın yan kenarları en küçük alt yarıçaplarla eşleşme eğilimindedir R 2, 1,5-4 mm'ye eşittir. Bu, kaplamaların destek yüzeyinin mümkün olduğu kadar geniş olmasını sağlamak için yapılır. Aynı nedenlerden dolayı yarıçapların aynı olduğu varsayılır. R 6 ve R 7 .

Astarların destek yüzeyleri, başlığın alt kenarları ve ray tabanının üst kenarlarıdır. Şu anda en yaygın α açıları tan α = 1 olan açılardır: N P75, P65 ve P50 tipi raylar için 1:4'tür.

Kafanın alt kenarlarının boyunla birleşmesi, yerel gerilimleri azaltmak ve haddeleme sırasında rayların eşit şekilde soğumasını sağlamak amacıyla, kaplama için yeterli bir destek yüzeyi ve kalın bir kafadan nispeten ince bir boyuna en yumuşak geçişi sağlamalıdır. P75, P65 ve P50 tipi raylarda, R 3 = 5÷7 mm ve R 4 = 10÷17 mm.

Modern bir rayın boynu, yarıçaplı kavisli bir tasarıma sahiptir R w (ev içi raylar için 350 ila 450 mm arası), bu da boyundan tabana ve kafaya yumuşak bir geçiş sağlar.

Boyun ile taban arasındaki bağlantı yarıçapla yapılır R 6, değeri yarıçap değerleriyle aynı hususlarla belirlenir R 3 ve R 4. P75, P65 ve P50 tipi raylar için tabanın eğimli üst yüzeyine geçiş bir yarıçap boyunca yapılır R 5, 15-25 mm'ye eşittir.

Açık demiryolları RF, kütlesi 74.4 olan P75, P65 ve P50 tipi rayları kullanır (Şekil 4); 64,6 ve 51,6 kg/doğrusal. m. Kurulum için şu anda kullanılan baskın raylar P65 tipi raylardır; özellikle ağır hizmet hatlarında - P75 tipi termal olarak güçlendirilmiş raylar. 25 metre uzunluğunda yapılırlar.

Pirinç. 4 - Standart ray profilleri: A- P75 yazın; B-P65; V-P50

Ray uzunluğu

Dünya yollarında uzun rayların ve kaynaklı ray şeritlerinin daha yaygın kullanılması için çabalıyorlar. Buna bağlı olarak eklem sayısı azalır, bu da ray ile demiryolu taşıtları arasındaki etkileşim koşullarını iyileştirir ve büyük bir ekonomik etki sağlar. Örneğin, 12,5 m uzunluğunda P65 tipi raylar yerine aynı tipte ancak 25 m uzunluğunda raylar döşenirse, alın sabitleme ihtiyacı azaltılarak 3.902 ton metal döşenecektir. Her 1000 km'de bir tasarruf edilir. Ek olarak, eklem sayısının yaklaşık %10 oranında azaltılması, tren hareketine karşı direnci azaltacak, demiryolu taşıtlarının tekerleklerindeki aşınmayı azaltacak ve devam eden hat bakımının maliyetini azaltacaktır.

Standart uzunluk modern raylar farklı ülkelerde 10 ila 60 m arasında değişmektedir: Rusya Federasyonu'nda 25 m; Çekoslovakya'da 24 ve 48 m, Doğu Almanya ve Almanya'da 30, 45 ve 60 m; Fransa'da 18, 24 ve 36 m; İngiltere'de 18, 29 m; Japonya'da 25 m; ABD'de 11,89 ve 23,96 m. Rusya Federasyonu'nda ise 12,5 m uzunluğundaki raylar makaslar için sınırlı sayıda haddelenmektedir.

Standart uzunluktaki raylara ek olarak, yolun kavisli bölümlerinin iç dişlere döşenmesi için kısaltılmış raylar da kullanılır. Rusya Federasyonu'nda bu tür raylar 80 ve 160 mm kısaltılmış ve 12,5 m uzunluğunda - 40, 80 ve 120 mm'ye kadar kısaltılmıştır.

Rayların kütlesi (ağırlığı)

Ana karakteristik veren genel fikir rayın türü ve gücü hakkında - ağırlık, doğrusal metre başına kilogram olarak ifade edilir.

Optimumun belirlenmesi ray ağırlığı- Görev çok sayıda faktöre bağlı olduğundan son derece zordur: aks yükleri, tren hızları, yük yoğunluğu, ray çeliğinin kalitesi, ray profili ve diğerleri.

Ray ağırlığı aşağıdaki hususlara göre belirlenir:

- Demiryolu vagonunun aksı üzerindeki yük, trenlerin hızı ve hattın yük yoğunluğu ne kadar büyük olursa, diğer koşullar eşit olmak üzere rayın kütlesi o kadar büyük olmalıdır. İle;

- rayın kütlesi ne kadar büyükse Q Diğer koşullar eşit olmak üzere, ağır yüklü hatlarda işletme maliyetleri ne kadar düşük olursa (ray bakımı, tren hareketine direnç için).

Şu anda, sınırlı sayıda faktöre bağlı olarak bir rayın kütlesinin ampirik olarak belirlenmesine yönelik çeşitli öneriler bulunmaktadır. Profesör G. M. Shakhunyants, demiryolu taşıtlarının türüne, hattın yük yüküne, trenlerin hızına ve trenlerin hızına bağlı olarak rayın kütlesini belirlemeyi önerdi. statik yük ifadeye göre lokomotif eksenine

Nerede A- arabalar için 1,20 ve lokomotifler için 1,13'e eşit katsayı;

T maksimum - yük yoğunluğu, yılda milyon ton km/km;

υ - hat tasarımının hesaplandığı tren hızı, km/saat;

Formülde yer alan sayısal değerler Tablo 1.2'den alınabilir.

Kuşkusuz yukarıda verilen formül ray ağırlığı seçimini etkileyen faktörler arasındaki ilişkinin karmaşıklığını yansıtmamaktadır. Ancak ilk yaklaşım olarak oldukça makul bir karar vermeyi mümkün kılar.

Rayın son kütlesi Mukavemet hesaplamalarına ve ekonomik fizibiliteye göre seçilir. Rusya Federasyonu'ndaki standart rayların ağırlığı 44-75 kg/m'dir. Ana özellikleri (Tablo 1.3)'de verilmiş ve (Şekil 5)'te belirtilmiştir. P43 rayları makaslar için sınırlı miktarlarda haddelenir.

Pirinç. 5 - Modern bir rayın temel boyutları (tablo 1.3'e göre)

Diğer ülkelerin demiryollarında rayların kütlesi kg/m'dir:

- ABD - 30-77;

- İngiltere:

- iki başlı - 29.66-49.53;

- geniş ayaklı - 22,37-56,5;

- Fransa ve Belçika - 30-62;

- Doğu Almanya ve Almanya - 30-64.

Ağır ray kullanmanın ekonomik verimliliği

Ağır ray kullanmanın etkisi dayanıklılıklarında, malzeme tüketiminin azalmasında, tren hareketine karşı direncin azalmasında ve devam eden hat bakımı maliyetlerinin azalmasında yatmaktadır.

VNIIZhT'ye göre P50 tipi rayı temel alırsak kütlesindeki 1 kg'lık artış, mevcut hat bakımı için işçilik maliyetlerini %1,5-1,8 oranında azaltır ve malzeme tüketimini %1,4'e düşürür.

Daha ağır bir ray, demiryolu taşıtlarının tekerleklerinin basıncını daha fazla sayıda travers üzerine dağıtır, bunun sonucunda her bir travers üzerindeki basınç azalır, mekanik aşınma yavaşlar ve hizmet ömrü artar. Aynı zamanda balast üzerindeki dinamik basınç azalır, balast parçacıklarının aşınması, ezilmesi ve kirlenmesi azalır.

Rayların ağırlığı arttıkça orta ve kaldırma hattı onarımı ihtiyacı daha az ortaya çıkar. Ağır raylar daha fazla yük taşıyabilir. Yani P50 rayları P43 raylarından %15, P65 ise %45 daha ağırdır ancak hizmet ömrü boyunca P50 rayları 1,5 kat, P65 ise P43'ten 2 kat daha fazla tonaj taşıyabilir. Ray kütlesinin artmasıyla birlikte geçen birim tonaj başına metal tüketimi azalır ve ray değiştirme maliyetleri (büyük onarımlar) azalır, tren hareketine karşı direnç ve cer maliyetleri azalır.

Ray tipi seçimine ilişkin ekonomik hesaplamalarda, verilen inşaat ve işletme maliyetlerinin yıllık toplamı ∑ olan ray tercih edilmektedir. e normalleştirilmiş geri ödeme süresine sahip pr T n en küçüğüdür. Formülle belirlenir

![]()

Nerede A- inşaat maliyetleri (ray döşeme maliyeti);

B i - işletme maliyetleri Ben-ro yılı.

Ağır rayların döşenmesine yönelik ilave sermaye yatırımlarının geri ödeme süresi kısadır - genellikle 1,5-4,5 yıl. Ağır rayların kullanılması çok karlı olduğundan Rusya Federasyonu'nda ortalama ağırlıkları ( Q bkz.) sürekli artmaktadır.

Demiryolu servis ömrü

Beklenen demiryolu servis ömrü hem hat bakımının amaca uygun yönetimi (örneğin ray değiştirme sıklığının bilinmesi) hem de bunların teknik ve ekonomik değerlendirilmesi için belirlenir.

Rayların hizmet ömrü, demiryolu araçları altında çalışmalarının, rayların tipi ve gücünün, üst yapı ve demiryolu araçlarının özelliklerinin, demiryolunun çalışma koşullarının ve ray üretim teknolojisinin bir fonksiyonudur.

Raylar aşınma ve kusurlardan dolayı arızalanır. İzin verilen belirli bir miktara kadar aşındıklarında yoldan kaldırılmalıdır; Bu faktör rayların servis ömrünü belirlemek için kullanılır. İzin verilen aşınma zŞekil 0'da (Şekil 6), ray başlıkları, ω 0 alanı kadar aşınma sonrasında rayın kesiti izin verilen gerilimleri sağlayacak ve tekerlek lastikleri aşındığında sırtlar raylara temas etmeyecek şekilde monte edilir. ray bağlantı yerlerindeki somunlar ve cıvata başları veya çift başlı balataların ray başının arkasından çıkan kısımları.

Pirinç. 6 - Ray kafasının kesiti (izin verilen aşınma alanı gölgelidir)

Resme göre

ω 0 = bz 0 - ∆,

Nerede B- ray kafasının genişliği;

z 0 - PTE'ye göre Rusya Federasyonu'nda kabul edilen ray kafasının normalleştirilmiş limit aşınması;

∆ - kafanın ana hatları ile 70 mm2'ye eşit olan hayali bir dikdörtgen arasındaki farkı dikkate alır.

T = ω 0 / β,

burada β, 1 milyon ton brüt kargonun geçişinden kaynaklanan ray kafasının kesitinin spesifik aşınmasıdır, mm2.

β değeri, belirli demiryolu hizmet koşulları için, çekiş hesaplamaları yapılarak ve ray çeliğinin kalitesi dikkate alınarak belirlenir. Yaklaşık hesaplamalar için tablodan ortalama ağ değerlerini β avg (mm 2 / milyon ton brüt) kullanabilirsiniz.

Hacimce sertleştirilmiş rayların aşınması, sertleştirilmemiş raylara göre 1,3-1,5 kat daha yavaş gerçekleştiğinden, ilki için βcf değeri yaklaşık 0,65-0,5'e eşit bir α katsayısı ile ayarlanmalıdır.

Böylece, ω 0 ve β avg'yi bilerek tonajı bulabiliriz. T söz konusu rayların tüm hizmet ömrü boyunca gözden kaçırabileceği bir durum. Ayrıca kargo yoğunluğu (yıllık tonaj) ise T Belirli bir hattın g değeri biliniyor ve sabitse, bu hattaki rayların yıl cinsinden hizmet ömrü şu şekilde bulunabilir:

![]()

Ancak demiryollarımızın üzerindeki yük her geçen yıl arttığı için belirli bir hattaki rayların hizmet ömrü geçmiş tonajın çalışma süresine dayanmaktadır.

![]()

Nerede T 1 , T 2 , T 3 , …, TT- sırasıyla birinci, ikinci, üçüncü tonaj, T Rayların döşenmesinden sonraki yıl.

Rayların aşınma direnci artmasına rağmen arızalardan kaynaklanan tek bir arıza nedeniyle standart aşınmaya ulaşamadan değiştirilmeleri gerekmektedir. Rayların kusurlardan dolayı arızalanması, hem üretim teknolojisindeki ihlaller veya kusurlardan hem de çalışma koşullarından kaynaklanmaktadır.

Rayların hizmet ömrünü belirlerken, kusurlardan dolayı izin verilen toplam tek arıza olarak alınırlar: P50 - 6 adet ve P65 ve P75 - 1 km'lik ray başına 5 adet veya bu raylar için en büyük yıllık verim - 2 adet. 1 km boyunca.

arasındaki demiryolu hizmet ömrü büyük onarımlar yollar Rayların tek kusurlu verimine dayalı olarak brüt olarak milyon ton olarak T od G.M. Shakhunyants formülle belirlemeyi önerdi.

burada λ р, ray çeliğinin kalitesini dikkate alan bir katsayıdır, sertleştirilmemiş rayların uzunluğu λ р = 1 ve hacimsel olarak sertleştirilmiş raylar için λ р = 1,5'tir;

Yol eğriliğinin ve yağlamanın etkisini hesaba katan bir terim; en R≥ 1200 m A= 0 ve R < 1200 м A= 800; ray kafalarının ve tekerlek flanşlarının yan yüzlerinin yağlanmasının yokluğunda, α yağlayıcı = 1, grafit-molibden kalemlerle yağlandığında veya gres bazlı grafit gres için, α yağlayıcı = 0,2;

Rayların uzunluğunun (kirpik) etkisini dikkate alan bir terim;

R dn - 1964 yılında sertleştirilmemiş rayların standart hizmet ömrünü benimserken oluşturulan tekerlek çiftinin ekseninden ray üzerindeki ortalama tonaj standart yükü (P50 - 350 milyon ton brüt kargo için, P65 - 500 milyon ton brüt kargo için) , P50 raylarına eşit: R dn = (1 + 0,012υ i) Q tamam = (1 + 0,012 50) 14 9,8 = 228,6 kN ve P65 rayları için: P dn = (1 + 0,012 60) 18 9,8 = 303,8 kN;

R c, tekerlek takımı ekseninden ray üzerindeki tonaj ağırlıklı ortalama yük, kN;

Q p - ray kütlesi, kg/m;

γ normları - normatif anlam kusurlardan dolayı rayların izin verilen tek bir çıkarılması (P50 - 6 adet, P65 ve P75 - 1 km'lik ray başına 5 adet);

Q tamam - ray tipine bağlı olarak tekerlek takımının aksından ray üzerindeki ortalama yük.

Yukarıda verilen formüller kullanılarak bulunan iki değerden küçük olanı hesaplama için alınmalıdır.

Rayların hizmet ömrünün tek çıktıya göre sınırlandırılması normal kabul edilemez, bu nedenle ana görev- Rayların kullanım ömrünü kapasitelerine göre tam tasarım aşınmasına kadar artırmaya yönelik önlemlerin alınması. Bu, ısıl işlem de dahil olmak üzere ray metalinin kalitesinin iyileştirilmesiyle başarılabilir; artırılmış uzunlukta kaynaklı ray şeritleri ile kesintisiz rayın kullanılması; aşınmış ray uçlarının yüzeylenmesi; pist üst yapısının tasarımının bir bütün olarak iyileştirilmesi; ray kafasının yan yüzlerini eğriler halinde yağlayan yağlayıcıların kullanılması; rayların ve bir bütün olarak rayların mevcut bakımının iyileştirilmesi.

Son kullanma tarihi geçtikten sonra kurulmuş servis ömrüİlk döşeme yerlerinde raylar raydan çıkarılır, sıralanır, demiryolu onarım işletmelerinde tamir ve kaynak işlemlerine tabi tutulur ve tekrar ray üzerine döşenir, ancak daha fazlası ile kolay koşullar operasyon, başlangıçtaki standart tonajın yaklaşık 2/3'ünü daha geçiyorlar.

Yol boyunca rayların hizmet ömrünü uzatmaya yönelik önemli önlemler bileme düzensizlikleri ve yüzeyden zarar görmüş metal tabakayı yuvarlanma yüzeyinden çıkarmak için raylı taşlama dizilerine sahip kafaları, yüzeye çıkma demiryolu biter, yağlayıcı Yan kafa aşınmasını azaltmak için kavisli raylar.

Geleneksel yüksek karbonlu rayların hizmet ömrü yabancı raylara göre 2-3 kat, termal olarak güçlendirilmiş raylar ise 3-4 kat daha fazladır; ancak bu yeterli değil çünkü ülkemizde demiryollarının kullanım yoğunluğu yurtdışına göre 6-10 kat daha fazla. Bu nedenle daha güçlü ve dayanıklı raylar oluşturmak için bilimsel araştırmalar yapılıyor.